- 品牌

- 京雕

- 服务项目

- 车铣复合

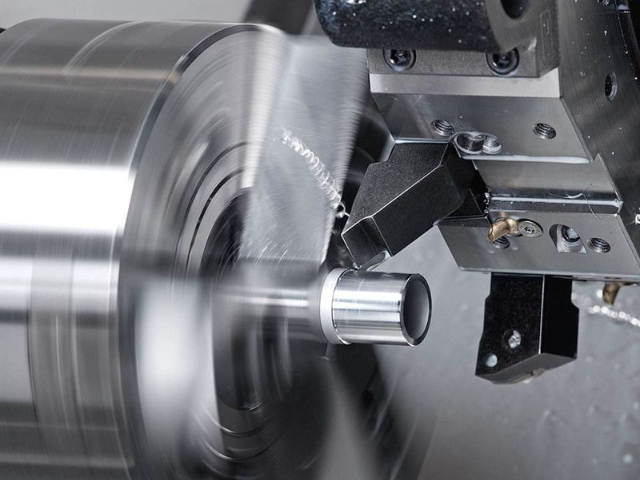

车铣复合加工具有诸多明显优势。首先是加工效率高,由于在一次装夹中可以完成多个工序的加工,减少了工件的装夹次数和机床间的转运时间,从而很大缩短了生产周期。例如,在加工一个复杂的轴类零件时,传统加工可能需要多台机床、多次装夹,而车铣复合机床可以在一台机床上一次性完成车削、铣削、钻孔等全部工序,生产效率可提高数倍。其次是加工精度高,一次装夹避免了多次装夹带来的定位误差,同时机床的高精度传动部件和先进的数控系统能够保证加工过程的稳定性和准确性,从而提高零件的加工精度。此外,车铣复合加工还可以实现一些传统加工难以完成的复杂形状加工,如异形曲面、螺旋槽等,为零件的设计提供了更大的自由度。先进的车铣复合设备可实现五轴联动,拓展了复杂空间曲面的加工能力。清远数控车铣复合机床

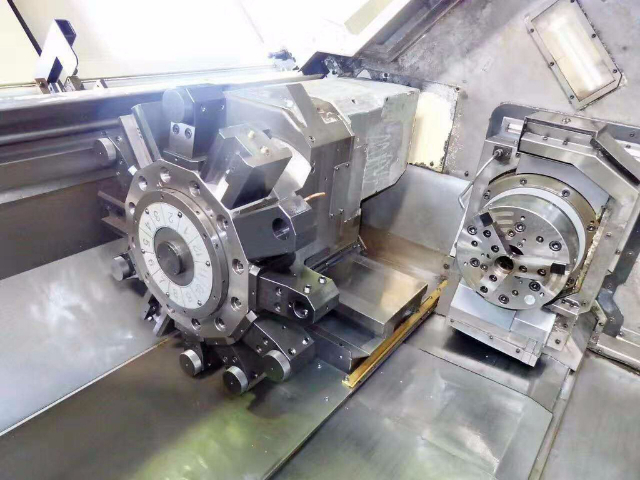

数控车铣复合技术是一种将车削与铣削功能集成于单一机床的先进制造技术,其关键在于通过数控系统实现工件与刀具的精确协同运动。传统加工中,车削与铣削需分步完成,而车铣复合技术通过一次装夹即可完成大部分甚至全部工序,明显减少了装夹次数与辅助时间。其工作原理基于数控系统对主轴、工作台及刀具的实时控制:在车削模式下,主轴驱动工件旋转,刀具沿轴向或径向进给;在铣削模式下,主轴驱动刀具旋转,工件通过工作台实现多轴联动运动。这种复合运动模式使机床能够完成圆柱面、端面、孔、凸轮、齿轮等复杂零件的高效加工,尤其适用于航空、汽车等领域对高精度、高效率的严苛需求。例如,在航空发动机叶轮加工中,车铣复合机床可通过五轴联动一次性完成开槽、粗加工、精加工等工序,将加工周期缩短40%以上。清远什么是车铣复合培训车铣复合加工中,合适的装夹方式可提高零件在多工序转换时的定位精度。

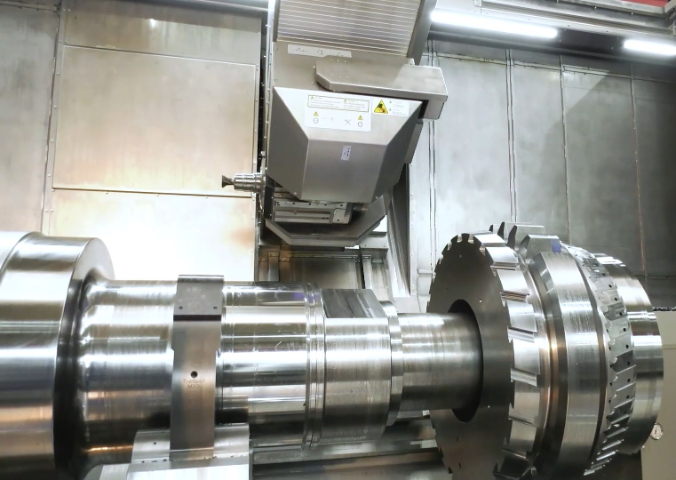

车铣复合技术是一种将车削与铣削两种加工方式集成于同一台数控机床的先进制造工艺。其关键在于通过单次装夹完成零件的多工序加工,彻底颠覆了传统加工中“车削-铣削-钻孔”分步进行的模式。以航空发动机整体叶盘为例,传统工艺需经过数十道工序、多次装夹,而车铣复合技术通过多轴联动(如B轴、C轴)直接完成叶盘轮廓车削、叶片型面铣削及叶根槽钻孔,加工周期缩短60%以上,同轴度误差控制在0.005mm以内,远优于传统工艺的0.02mm。这种技术不仅提升了效率,更通过减少装夹次数避免了定位基准误差的累积,同时,其紧凑的床身设计使设备占地面积减少40%,配合自动送料装置可实现单台机床的流水线作业,明显降低生产成本。

随着科技的不断进步,车铣复合编程正朝着智能化、自动化的方向发展。未来,人工智能技术将更多地应用于编程过程中,通过机器学习算法分析大量的加工数据,自动生成比较好的加工工艺和编程方案,很大提高编程效率和质量。同时,虚拟现实和增强现实技术也将为编程和调试提供更直观、便捷的方式,操作人员可以在虚拟环境中实时观察刀具的运动和加工过程,及时发现并解决问题。然而,车铣复合编程的发展也面临着一些挑战。例如,智能化编程系统的安全性和可靠性需要进一步提高,防止因程序错误导致设备故障或加工事故;此外,培养既懂编程技术又熟悉车铣复合机床操作和维护的复合型人才也是当前亟待解决的问题,以满足未来制造业对高素质人才的需求。车铣复合的发展推动制造业向柔性化、集成化生产模式不断迈进。

尽管车铣复合技术优势明显,但其操作复杂性对工艺人员提出更高要求。首当其冲的是编程难度,多轴联动加工需精确计算刀具路径与工件坐标系,避免干涉。例如,加工涡轮叶片时,需通过CAM软件的生成五轴联动刀轨,并模拟切削过程以优化参数。对此,西门子840D等高级数控系统提供了图形化编程界面与碰撞检测功能,大幅降低编程门槛。其次,刀具磨损控制是关键,复杂曲面加工中刀具需频繁换向,导致切削力波动加剧磨损。解决方案包括采用涂层硬质合金刀具(如AlTiN涂层)提升耐磨性,以及通过在线监测系统实时跟踪刀具状态,在磨损量达到0.05mm时自动触发换刀。此外,振动控制亦不容忽视,长径比超过5倍的细长轴加工中,需通过阻尼减振刀具或优化切削参数抑制颤振,确保加工稳定性。车铣复合的后处理程序,负责将编程指令转化为机床可识别的运动代码。潮州数控车铣复合教育机构

车铣复合的高速切削能力,适用于加工高硬度金属材料,提升加工效率。清远数控车铣复合机床

随着制造业向智能化转型,掌握车铣复合技术的复合型人才缺口日益扩大。据行业报告显示,珠三角地区车铣复合编程工程师月薪普遍超过1.2万元,高级技师年薪可达30万元以上。东莞京雕教育凭借校企合作优势,与立讯精密、大族激光等企业共建人才培养基地,为学员提供定向就业通道。毕业生可在精密制造企业担任工艺工程师、数控编程主管等岗位,参与装备的研发与生产。通过持续学习五轴加工、数字化仿真等前沿技术,技术人员还可向智能制造方向进阶,成为推动行业发展的中坚力量。编辑分享介绍下车铣复合加工的应用领域车铣复合和五轴加工中心有什么区别?推荐一些车铣复合机床的品牌清远数控车铣复合机床

- 广州三轴车铣复合机床 2025-10-23

- 云浮教学车铣复合一体机 2025-10-22

- 肇庆京雕车铣复合一体机 2025-10-22

- 清远数控车铣复合机床 2025-10-22

- 广东车铣复合机床 2025-10-20

- 阳江教学车铣复合教育机构 2025-10-20

- 韶关什么是车铣复合培训机构 2025-10-20

- 东莞三轴车铣复合教育机构 2025-10-17