- 品牌

- 深圳市永创星科技有限公司

- 型号

- 型号齐全

塑料模具的表面纹理设计是一项精细且关键的工艺,它不只关系到塑料制品的较终外观效果,还直接影响到产品给用户带来的触感体验。在模具设计阶段,设计师们会精心选择或创造各种纹理,如光滑、磨砂、条纹、凹凸等,以满足不同产品的外观需求和功能要求。光滑的表面纹理可以使塑料制品显得高级大气,适用于一些追求简约风格的产品;而磨砂或凹凸的纹理则能增加产品的层次感,提升手感的舒适度,特别适用于需要频繁接触使用的产品。此外,条纹或其他图案的纹理设计还能为产品增添一份独特的艺术气息,使其在市场上更具竞争力。因此,塑料模具的表面纹理设计不只是一项技术活,更是一门艺术。它要求设计师们既要具备丰富的专业知识,又要拥有敏锐的审美眼光,才能创造出既美观又实用的塑料制品。提高加工精度和表面质量,减少模具表面粗糙度,有助于降低模具磨损。东莞电脑主机面板注塑模具厂

注塑模具设计中的浇口系统,无疑是整个模具制造过程中的关键环节。浇口的设计不只影响到塑料熔体在模具中的流动路径,还直接关系到塑料制品的成型质量、生产效率以及模具的使用寿命。因此,对浇口系统进行精心设计显得尤为重要。在浇口设计时,需要充分考虑塑料的流动性、模具的结构特点以及生产要求等多方面因素。浇口的位置、大小、形状等都需要精确计算,以确保塑料熔体能够均匀、快速地填充模具的每一个角落,避免产生气泡、缩孔等缺陷。同时,浇口的设计还需要考虑到生产效率和成本。过大的浇口虽然可以保证塑料填充的均匀性,但会增加冷却时间和模具制造的复杂度,提高生产成本。因此,浇口的大小需要在保证塑料填充均匀性的前提下,尽可能减小。总之,注塑模具设计中的浇口系统是一个需要综合考虑多方面因素的复杂问题。只有经过精心设计和不断优化,才能确保塑料制品的质量和生产效率达到较佳状态。酒瓶包装模具设计与制造定制电子产品模具的表面处理包括喷涂、电镀等多种技术,以满足不同的产品需求。

塑胶模具的设计不只是一项技术活,更是一门艺术。在设计过程里,功能性是首要考虑的因素。模具的结构必须能够精确地制造出产品的各个部件,确保产品在使用过程中能够正常运作,满足其预定的功能需求。同时,模具的耐用性和稳定性也至关重要,以保证大规模生产时能够持续稳定地输出高质量产品。除了功能性,美观性也是塑胶模具设计中不可忽视的一环。模具的设计需要考虑到产品的外观造型,确保生产出的产品外观精致、线条流畅,符合审美标准。在设计过程中,设计师还需要考虑到色彩、材质等因素,以打造出既实用又美观的产品。因此,塑胶模具的设计需要综合考虑产品的功能性和美观性,既要满足产品的使用需求,又要注重产品的外观品质。只有这样,才能设计出真正杰出的塑胶模具,为产品的制造提供有力的保障。

注塑模具的表面粗糙度在塑料制品的生产过程中扮演着至关重要的角色。它不只直接影响着较终塑料件的外观质量,还对其功能性产生深远影响。首先,模具表面的粗糙度直接关系到塑料件的表面光洁度。若模具表面粗糙不平,塑料在注塑过程中容易在模具表面形成微小的凹凸不平,导致成品表面不光滑,甚至出现瑕疵。这不只降低了产品的美观度,还可能影响消费者的购买意愿。此外,模具表面的粗糙度还影响塑料件的精度和性能。粗糙的表面可能导致塑料在流动过程中受到阻碍,影响注塑的均匀性和一致性。这不只会降低塑料件的尺寸精度,还可能影响其机械性能和使用寿命。因此,在注塑模具的设计和制造过程中,必须严格控制模具表面的粗糙度,确保其达到要求的标准。这有助于提高塑料件的外观质量和功能性,提升产品的整体品质和市场竞争力。逐步细化抛光粒度有助于提高塑胶模具的表面质量。

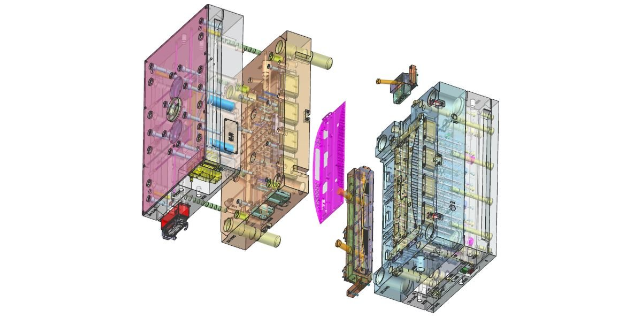

注塑模具,作为塑料制品生产流程中的中心工具,其重要性不言而喻。它是将熔融塑料注入模具型腔,通过冷却固化后形成所需形状塑料零件的关键设备。在塑料制品的生产过程中,注塑模具的设计和制造水平直接影响着产品的质量和生产效率。注塑模具的设计需要充分考虑到产品的结构、尺寸、材料以及生产工艺等因素,确保模具能够满足生产需求。同时,模具的制造精度也是至关重要的,因为任何微小的误差都可能导致产品质量的不稳定。除了设计和制造,注塑模具的使用和维护也是一项重要的工作。在使用过程中,需要定期对模具进行清洁和保养,以确保其能够长期稳定运行。此外,对于模具的损坏和磨损,也需要及时进行修复和更换,以保证生产的连续性和稳定性。注塑模具在塑料制品生产中扮演着至关重要的角色。它不只是生产过程中的关键工具,更是保证产品质量和生产效率的重要保障。合理的模具设计是提升模具耐用性和性能的首要步骤。东莞电脑主机面板注塑模具厂

注塑模具是常见的塑料模具类型,用于生产各种形状的塑料零件。东莞电脑主机面板注塑模具厂

注塑成型在电子产品塑胶模具制造中,无疑是占据主导地位的制造方法。这种方法具有生产效率高、成本低、精度高等诸多优点,因此普遍应用于手机、电脑、电视等各类电子产品的制造过程中。注塑成型的基本流程是将熔融的塑料注入模具中,经过冷却固化后,再取出成型的塑胶件。这种方法的优势在于,它可以快速、准确地复制出模具的形状,而且生产出的塑胶件质量稳定,性能可靠。此外,注塑成型还可以实现大规模、自动化的生产,提高了生产效率,降低了制造成本。然而,注塑成型也有其局限性。例如,对于一些复杂形状或精细结构的塑胶件,可能需要采用其他更为复杂的制造工艺。此外,注塑成型还需要对塑料材料、模具设计、注塑工艺等多个环节进行精细控制,以确保产品质量。总的来说,注塑成型是电子产品塑胶模具制造中的主流方法,但也需要结合具体的产品需求和工艺条件进行选择和优化。东莞电脑主机面板注塑模具厂

在关乎生命健康的医疗领域,注塑模具以其高精度、高洁净度优势,为医疗器械与耗材制造提供坚实支撑。一次性注射器是常见应用,注射器筒体、活塞、推杆等部件通过精密注塑模具成型,确保尺寸精度极高,无毛刺、无泄漏,保障药物注射剂量。模具材料选用符合医疗级卫生标准,生产过程严格遵循无菌操作规范,防止交叉风险。输液器滴斗、导管接头等同样依赖注塑模具。滴斗设计特殊过滤结构,模具成型滤网与液体通道,确保输液顺畅无堵塞;导管接头采用防脱落、防误插设计,注塑模具塑造独特卡扣与密封结构,保障输液系统连接可靠,守护患者输液安全。模具设计要考虑产品精度和表面粗糙度要求。广东礼品模具企业在环保意识日益增强的现代,绿色制造理念...

- 电脑一体机模具设计与制造定制 2026-01-03

- 广东电脑主机面板塑胶模具价钱 2026-01-02

- 广东电脑主机面板模具设计与制造订制厂家 2026-01-02

- 广东电脑一体机注塑模具定做厂家 2026-01-01

- 电脑主机面板塑料模具价钱 2026-01-01

- 深圳汽车塑料模具价格 2025-12-31

- 东莞汽摩配件模具生产商 2025-12-31

- 深圳电脑主机面板模具设计与制造订做厂家 2025-12-30

- 东莞汽车配件塑料模具订做厂家 2025-12-30

- 广东汽车电池外壳模具设计与制造订做厂家 2025-12-29

- 广东扫地机模具加工 2025-12-27

- 广东一体机电脑模具设计与制造企业 2025-12-26

- 广东电子产品塑胶模具定做厂家 2025-12-26

- 广东电脑主机面板注塑模具生产厂家 2025-12-25

- 扫地机塑料模具生产厂家 2025-12-25

- LED模具 2025-12-24

- 电脑主机面板塑料模具价钱 01-01

- 深圳汽车塑料模具价格 12-31

- 东莞汽摩配件模具生产商 12-31

- 深圳电脑主机面板模具设计与制造订做厂家 12-30

- 东莞汽车配件塑料模具订做厂家 12-30

- 广东汽车电池外壳模具设计与制造订做厂家 12-29

- LED模具生产商 12-29

- 东莞食品包装模具设计与制造订制厂家 12-28

- 广东专业塑料模具订制厂家 12-28

- 汽车塑胶模具哪家好 12-27