稀土永磁材料(钕铁硼、钐钴)的磁性能(矫顽力、饱和磁感应强度、磁能积)与微观结构(晶粒尺寸、晶界相分布)密切相关,退火是优化结构与性能的关键工艺,晟鼎精密 RTP 快速退火炉在稀土永磁材料制造中应用广。在钕铁硼制造中,需通过两段式退火(固溶与时效)实现晶化与相析出,提升磁性能。传统退火炉采用 800-900℃、1-2 小时固溶退火,400-500℃、2-4 小时时效退火,易导致晶粒过度长大;而晟鼎 RTP 快速退火炉可快速升温至固溶温度,恒温 30-60 分钟,再快速降温至时效温度,恒温 1-2 小时,在保证晶化度≥90% 与相析出充分的同时,控制晶粒尺寸 5-10μm,使钕铁硼磁能积提升 5%-10%,矫顽力提升 10%-15%,满足新能源汽车电机、风电设备对高磁能积材料的需求。在钐钴制造中,退火用于消除内应力,改善晶界相分布,该设备采用 700-800℃的低温快速退火工艺(升温速率 20-40℃/s,恒温 30-40 分钟),使钐钴磁性能稳定性提升 25%,高温(200-300℃)下磁性能衰减率降低 30%。快速退火炉通过快速加热和冷却过程,可以有效消除晶圆或材料内部的缺陷,改善产品性能。福建快速退火炉均匀性

温度均匀性是衡量 RTP 快速退火炉性能的关键指标之一,晟鼎精密采用科学的温度均匀性测试与验证方法,确保设备在全工作温度范围(通常为室温至 1200℃)内均能满足温度均匀性要求(样品表面任意两点温度差≤3℃)。测试时,选用与实际样品尺寸相近的石英或金属测试基板,在基板表面均匀布置多个高精度热电偶(通常为 8-12 个,根据基板尺寸调整),热电偶的精度等级为 0.1℃,并通过数据采集系统实时记录各热电偶的温度数据。测试过程分为升温阶段、恒温阶段、降温阶段:升温阶段。福建快速退火炉均匀性快速退火炉采用红外或微波加热模块,确保样品受热均匀。

晟鼎精密 RTP 快速退火炉设计多种样品承载方式,可根据样品类型(晶圆、薄膜、小型器件、粉末)、尺寸与形态选择,确保样品退火时稳定放置、受热均匀,避免与承载部件反应或污染。对于晶圆类样品(硅、GaN 晶圆),采用石英晶圆托盘承载,托盘尺寸与晶圆匹配(4 英寸、6 英寸、8 英寸、12 英寸),表面抛光处理(Ra≤0.1nm),避免划伤晶圆;托盘设定位槽或销,确保晶圆精细定位,防止移位。对于薄膜样品,刚性基板(玻璃、石英)直接放置在石英或金属托盘;柔性基板(聚酰亚胺薄膜)用特制柔性夹具固定,夹具采用耐高温、低吸附的石英纤维材质,避免基板加热时收缩变形,确保薄膜受热均匀。对于小型器件样品(MEMS 器件、半导体芯片),采用多孔陶瓷或金属网格托盘承载,孔径或网格尺寸根据器件设计,既保证稳定放置,又使热量均匀传递,避免局部受热不均;托盘材质选用与器件兼容性好的材料,避免高温反应。对于粉末样品(纳米粉体、磁性粉末),采用石英或氧化铝坩埚承载,容量 1mL、5mL、10mL 可选,内壁光滑减少吸附,退火时可通惰性气体防止氧化团聚。多种承载方式设计,使设备满足半导体、材料科学、新能源等领域多样化样品处理需求,提升适配性与灵活性。

透明导电薄膜(ITO、AZO、GZO)广泛应用于显示器件、触摸屏、光伏电池等领域,其电学(电阻率)与光学(透光率)性能受薄膜晶化度、缺陷密度、表面形貌影响,退火是提升性能的关键步骤,晟鼎精密 RTP 快速退火炉在此过程中发挥重要作用。对于溅射沉积后的非晶态或低晶态 ITO(氧化铟锡)薄膜(电阻率通常>10⁻³Ω・cm),传统退火炉采用 300-400℃、30-60 分钟退火,虽能降低电阻率,但长时间高温易导致薄膜表面粗糙度过高,影响透光率;而晟鼎 RTP 快速退火炉可实现 100-150℃/s 的升温速率,快速升温至 400-500℃,恒温 20-30 秒,使 ITO 薄膜晶化度提升至 85% 以上,电阻率降至 10⁻⁴Ω・cm 以下,同时表面粗糙度(Ra)控制在 0.5nm 以内,可见光透光率保持在 85% 以上,满足显示器件要求。对于热稳定性较差的 AZO(氧化锌铝)薄膜,传统退火易导致铝元素扩散,影响性能,该设备采用 250-350℃的低温快速退火工艺(升温速率 50-80℃/s,恒温 15-20 秒),在提升晶化度的同时抑制铝扩散,使 AZO 薄膜电阻率稳定性提升 30%,满足柔性显示器件需求。某显示器件制造企业使用该设备后,透明导电薄膜电阻率一致性提升 40%,显示效果与触控灵敏度改善,为显示产品研发生产提供保障。砷化镓工艺创新采用快速退火炉。

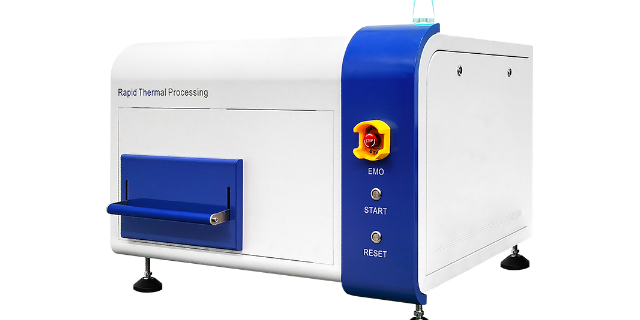

快速退火炉的详细参数根据制造商和型号的不同有所差异,温度范围:快速退火炉通常能够提供广的温度范围,一般从几百摄氏度到数千℃不等,具体取决于应用需求,能够达到所需的处理温度范围升温速率:指系统加热样本的速度,通常以℃秒或℃/分钟为单位。升温速率的选择取决于所需的退火过程,确保所选设备的加热速率能够满足你的工艺要求。冷却速率:快速退火炉的冷却速率同样重要,通常以℃/秒或℃/分钟为单位。各大生产厂家采用的降温手段基本相同,是指通过冷却气氛达到快速降温效果。快速冷却有助于实现特定晶圆性能的改善。需要注意的是冷却气氛的气体流量控制方式和精度以及相关安全防护。温度控制的精度:对于一些精密的工艺,温度控制的精度至关重要。选择具有高精度温度控制系统的设备可以确保工艺的可重复性和稳定性。通常,较好的设备能够实现小于±1℃的温度控制精度。处理区尺寸:处理区的尺寸取决于具体的设备型号,可以是直径、宽度、深度等维度的测量。这决定了一次可以处理的晶圆或样品数量和尺寸以及样品可以均匀加热和处理。退火炉处理区通常有6寸、8寸、12寸等尺寸。快速退火炉模块化设计便于后期功能扩展。福建快速退火炉均匀性

使用快速退火炉,生产效率高,市场竞争优势明显。福建快速退火炉均匀性

软件系统还具备工艺过程实时监控功能,通过动态曲线显示温度、气体流量、真空度等参数变化,关键参数超限时自动提示;支持工艺数据的实时存储与历史查询,可按日期、批次、操作人员等条件检索,便于工艺追溯与问题分析。此外,软件系统具备远程监控与诊断功能(需客户授权),技术人员可远程查看设备运行状态与工艺数据,协助解决操作或工艺问题,减少现场维护次数。某半导体工厂操作人员反馈,该软件系统操作逻辑清晰,上手难度低,新员工经过 1 天培训即可单独完成常规工艺操作,大幅提升工作效率。福建快速退火炉均匀性