- 品牌

- 嘉兴奥展实业有限公司

- 型号

- 嘉兴奥展实业有限公司

螺母的应用场景覆盖工业生产和日常生活的方方面面,在不同领域中发挥着不可替代的紧固作用,是保障设备正常运行的“幕后英雄”。在建筑工程中,强度高大六角螺母与螺栓配合,将钢结构件牢牢连接,支撑起高层建筑和桥梁的骨架,在地震等自然灾害中抵御巨大冲击力,保障结构安全。汽车制造对螺母的可靠性要求极高,发动机缸体的紧固螺母需在高温高压下保持预紧力,底盘悬挂系统的螺母则要承受车辆行驶的持续振动,一辆汽车通常使用数百个不同规格的螺母,每一个都关乎行车安全。电子设备中的微型螺母展现了精密制造的魅力,直径为几毫米的螺母却能固定电路板和元器件,在智能手机和笔记本电脑中,这些微小的连接件确保了设备的紧凑结构和稳定性能。医疗器械中的螺母则与生命健康息息相关,手术器械的紧固螺母需要无菌处理,假肢关节的调节螺母则要实现严丝合缝定位,保障患者使用安全和舒适。大扁头螺母受力分散均匀,适用于软性材料与薄板材固定。海南GB6170螺母紧固件

精密光学系统的透镜调整螺母采用殷钢(Invar36)材质,利用其接近零的膨胀系数(α≤1.5×10⁻⁶/℃),在 - 20℃~60℃温度变化中,将透镜位移量控制在 50nm 以内,保障航空相机在不同海拔的成像清晰度,表面 DLC 涂层的粗糙度 Ra<0.01μm,有效避免光学元件划伤。从制造工艺看,微型螺母需经过光刻制版、干法蚀刻、纳米清洗等 20 道精密工序,单颗螺母的检测需使用原子力显微镜(测量表面粗糙度)与 X 射线干涉仪(检测螺纹轮廓),合格产品的 Cpk 值需≥1.67(即过程能力指数达到精密级)。天津盖形螺母源头厂家不锈钢细牙螺母密封性好,适配液压设备与管道连接部位。

某国产电动车企采用碳纤维增强复合材料螺母,在实现部件减重 35% 的同时,通过针刺测试无短路起火,安全性能达到国际前列水平。装配效率是汽车制造业的重心诉求,自扣紧螺母(如压铆螺母、涨铆螺母)的创新设计将安装时间缩短 60%,某合资车企的总装生产线采用全自动螺母植入设备,单台车辆的螺母安装耗时从 120 分钟降至 45 分钟,配合防错齿纹设计使误装率从 0.7% 降至 0.01%。行业标准方面,需遵循 IATF 16949 质量管理体系与 VDA 6.3 过程审核,每批次螺母需经过 720 小时盐雾测试(沿海地区标准)与扭矩衰减测试(24 小时保持率≥95%),确保在 - 40℃~85℃的高低温循环中性能稳定。

螺纹精度是确保可靠配合的关键螺纹精度是衡量螺母质量的一个极为精密的维度。它涉及螺纹的通规与止规检验、螺距、牙型角和中径等多个几何参数的严格控制。高精度的螺纹能够确保与螺栓实现平滑、无干涉的旋合,接触面积大且受力均匀,从而在施加预紧力时产生稳定且可预测的摩擦力。反之,若螺纹存在毛刺、螺距累积误差或中径偏差,可能导致旋合困难、有效接触面积减少,或者产生“假扭矩”现象——即扭矩值看似达标,但实际转化的轴向预紧力远低于预期,这会***增加连接松动的风险。螺纹的表面粗糙度也不容忽视,过于粗糙的表面不仅会增加旋入扭矩,还可能在使用中因微动磨损而产生金属碎屑,影响防松性能。细牙螺母螺纹细密,适合薄壁材料与需微调的紧固场景。

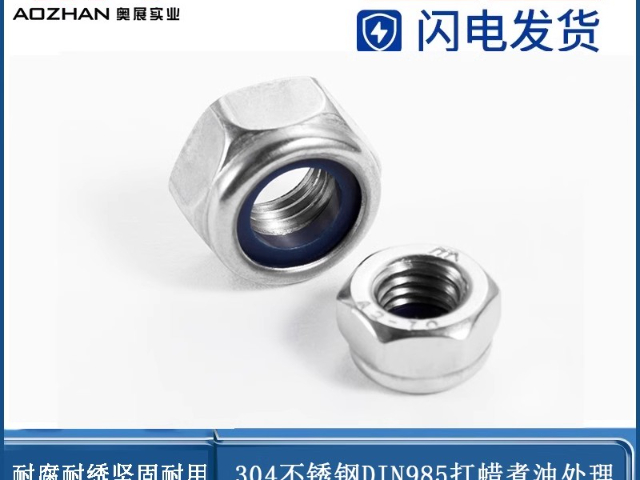

螺母的发展历程见证了人类工业技术的不断进步。早期的螺母多为手工锻造,制作工艺粗糙,尺寸精度较低,主要用于一些简单的机械和建筑连接。随着工业更新的到来,机床的发明使得螺母生产实现了机械化和标准化,螺纹加工精度大幅提升,满足了日益增长的工业生产需求。进入现代社会,数控加工技术的广泛应用让螺母制造进入了高精度时代,能够生产出微米级精度的螺母,以适应航空航天、精密仪器等高等领域的严格要求。同时,新型螺母的设计不断涌现,防松螺母通过独特的结构设计,如尼龙圈镶嵌、金属变形防松等方式,有效解决了螺母在振动环境下容易松动的难题;自锁螺母则利用特殊的螺纹结构或弹性元件,实现自动锁紧,无需额外的防松装置,广泛应用于汽车、铁路等交通运输设备。定制化螺母可根据设备需求加工,满足非标准尺寸与结构要求。天津ANSIB182.2六角薄螺母厂家

强度合金钢螺母可承受重载,用于重型机械的关键部位。海南GB6170螺母紧固件

在极端环境下的性能稳定性是特殊考验某些应用场景要求螺母在高温、低温或剧烈温度循环等极端环境下,依然能保持其**性能的稳定。例如,在发动机周边或高温管道上使用的螺母,其材料需具备一定的抗蠕变能力和高温强度,防止在长期高温下发生应力松弛而导致预紧力衰减。在低温环境下,如深冷设备中,螺母材料则需具备良好的低温韧性,防止发生脆性断裂。这类特殊用途的螺母,其质量体现在对特定材料(如耐热钢、不锈钢)的选用、特殊的热处理工艺以及针对性的性能测试上,确保其在设计寿命内能够适应苛刻的工作条件。海南GB6170螺母紧固件

- 甘肃吊环螺母企业 2026-02-09

- 福建化工螺母源头厂家 2026-02-09

- 江苏六角螺母非标定制 2026-02-09

- 青海T型螺母 2026-02-09

- 河北DIN985螺母源头 2026-02-09

- 重庆k帽螺母公司 2026-02-09

- 湖北DIN934螺母定制非标件 2026-02-09

- 山东蝶形螺母厂家 2026-02-09

- 重庆美制六角螺母公司 2026-02-08

- 吉林吊环螺母源头厂家 2026-02-08

- 上海T型螺母 2026-02-08

- 广东ANSIB182.2六角薄螺母货源 2026-02-08