铸造工艺升级:一体化床身的刚性根基高级铸造工艺为卧式加工中心提供性能保障,龙马控股的大型铸件技术。其采用树脂砂造型与真空浇注工艺生产的卧式加工中心床身,通过三次人工时效与振动时效消除内应力,抗拉强度达 300MPa 以上。一体化铸造的床身取消拼接结构,配合米字型加强筋设计,在 30 吨负载下变形量只 0.002mm。通用昆机采用该铸件生产的卧式加工中心,在连续 72 小时重切削测试中,定位精度稳定性保持率达 98%,较传统拼接床身提升 40%。获 2017 年工博会创新金奖与上海技术发明特等奖。湖北中心出水主轴 卧式加工中心主轴最高转速

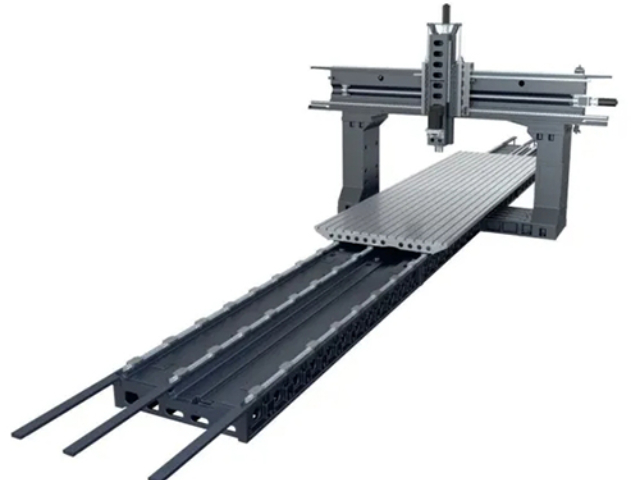

深腔加工突破:倒 T 式结构的刚性结构创新解决深腔零件加工难题,山东大汉 HMC800S 机型树立行业榜样。该设备采用 15.5 吨整体铸造倒 T 式底座,相较传统立柱结构抗扭刚度提升 40%,振动抑制水平控制在 3μm 内,搭配 800×800mm 高承载工作台,2 吨负载下定位精度稳定在 0.008mm。主要突破在于 W 轴 500mm 伸缩主轴技术,配合 Φ110mm 镗杆实现深径比 5:1 的加工需求,在火箭燃料阀体盲孔加工中,通过主轴伸缩完成台阶铣削,激光对刀仪补偿精度达 ±1μm,孔系位置度误差控制在 0.01mm 内。在新能源汽车一体化压铸模具加工中,1300mm X 轴行程覆盖 1.8 米工件,高速进给使单件加工周期压缩至 20 小时,2025 年 2 月单月销售额突破 1.07 亿元。广东主轴中心过工作台 卧式加工中心直线导轨润滑周期整体加工消除焊缝,火箭贮箱极限承压能力提升。

热管理技术:精度稳定的底层保障热对称设计与智能补偿技术解决卧式加工中心精度漂移难题。主流高级机型采用主轴中心出水、滚珠丝杠内冷与温控热交换系统,构建全维度热管理体系。四川普什宁江研发的 800mm 精密机型,通过热位移自动补偿算法,实时修正环境温度波动带来的误差,在连续 24 小时加工中,定位精度偏差控制在 ±0.003mm 内。沈阳马卡智工 SHARP125UT 机型采用对称式机构与热源隔离设计,配合温度传感器实时监测,将主轴温升控制在 5℃以内,使设备 MTBF(平均故障间隔时间)突破 2000 小时,达到国际先进水平。

五轴联动升级:复合加工的全能突破五轴卧式加工中心成为高级制造主要装备,恒轮 HF5500 机型展现 “工艺密集型” 优势。该设备搭载 B 轴铣头与 C 轴连续驱动转台,通过 RTCP 自动标定技术实现五轴联动,可集成车削、滚齿、刮齿等多工序加工。其工作台直径达 1250mm,承重 1000kg,X/Y/Z 轴行程均超 1200mm,配备 40000r/min 高速电主轴,在航空发动机叶轮加工中,一次装夹即可完成曲面铣削与精密钻孔,加工效率较传统设备提升 3 倍。科德数控 DMC55Up 机型更实现铣、磨、超声加工一体化,钛合金零件表面粗糙度达 Ra0.4μm,适配多领域复杂件需求。国产镜像铣装备,成突破海外技术封锁的标志。

AI 预测性维护:主轴故障的提前预警AI 驱动的预测性维护系统重构卧式加工中心运维模式,马扎克(Mazak)的主轴健康监测系统(SHMS)树立行业榜样。该系统由辛辛那提大学工业 AI 中心联合开发,通过振动与电流传感器实时采集数据,基于神经网络自组织图区分主轴 “健康振动” 与 “故障前兆”,可在故障发生前数月预警潜在问题,彻底摆脱传统阈值报警的局限性。在 24 小时连续运行的汽车发动机缸体加工车间,SHMS 通过 60 秒定期测试映射主轴衰减曲线,成功提前几 个月预判轴承磨损,避免非计划停机 8 小时,单台设备年维护成本降低 40%。目前该系统已适配 Smooth CNC 系列卧式加工中心,下一步还将集成滚珠丝杠磨损监测与刀具破损自动防护功能。保障数百种蒙皮柔性生产,适配装配要求。湖北中心出水主轴 卧式加工中心主轴最高转速

空客已大规模采用镜像铣,逐步淘汰化铣工艺。湖北中心出水主轴 卧式加工中心主轴最高转速

绿色制造升级:全生命周期的环保赋能卧式加工中心从设计到运维实现全生命周期绿色化。在生产端,采用轻量化设计与再生材料,设备制造阶段能耗降低 25%;在运行端,标配变频主轴与节能伺服系统,单位加工能耗较传统机型下降 30%。山东大汉等企业通过装配工艺优化实现 “零缺陷交付”,减少返工造成的资源浪费。在回收端,设备采用模块化可拆卸结构,主要部件回收利用率达 80%。这些绿色设计使设备获得国家节能产品认证,单台设备年减排二氧化碳 12 吨,适配制造业低碳转型需求。湖北中心出水主轴 卧式加工中心主轴最高转速