技术创新是推动现代化锂电池生产线不断进步的关键力量。随着新材料、新工艺的不断涌现,生产线上的设备与技术在持续迭代升级。例如,采用更先进的涂布技术可以明显提升电极材料的均匀性与致密性;利用智能控制系统可以实现生产过程的精确调控与故障预警;而大数据分析的应用,则让生产线能够不断优化生产参数,提高生产效率...

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

高效锂电池生产线的工作原理涉及多个复杂而精细的步骤,每个步骤都直接关系到电池的性能和质量:模组组装与成品检测,经过筛选的电芯会被送入模组组装线,与保护电路、保护壳等部件一起组装成电池模组。模组组装完成后,需进行全性能检测,包括电压、电阻、耐压测试、绝缘电阻测试等,以确保模组的质量和安全性。合格的电池模组或电池包将被打包入库,准备发往市场或客户手中。整个高效锂电池生产线的工作原理体现了高度的自动化、精密化和智能化水平,确保了电池产品的质量和性能。锂电池生产线实现全自动化,提升生产效率与精度。武汉高效锂电池生产线

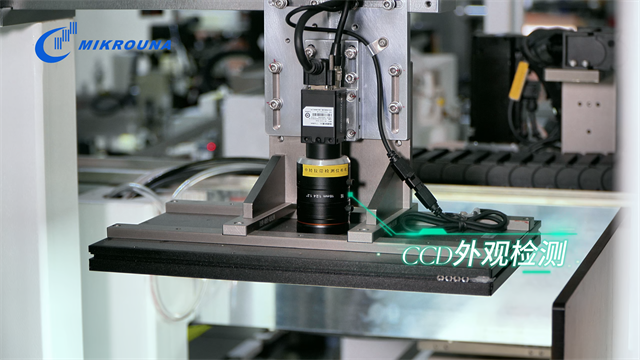

经过严格测试的电芯将被组装成电池组或电池包,这一过程中包括电芯的并联或串联连接、保护电路板的安装、外壳的封装等步骤。保护电路板能有效监测电池状态,防止过充、过放、短路等异常情况,提高电池使用的安全性。组装完成后,电池需经过外观检查、气密性测试等质量控制环节,进行包装,以保护电池在运输和存储过程中不受损害。锂电池生产线的一道工序是建立质量追溯体系并进行出厂检验。每一块电池都被赋予独特的身份标识,通过扫码即可追溯其从原材料到成品的所有生产信息,包括生产批次、工艺参数、测试结果等,便于问题追踪与改进。出厂前,电池需经过全方面的性能测试和安全评估,包括但不限于容量测试、循环寿命测试、高温/低温性能测试及安全性能测试等,确保每一块出厂的电池都能达到既定的质量标准,为消费者提供安全可靠的能源解决方案。武汉高效锂电池生产线先进的质量追溯系统,确保每一块电池可溯源。

在日新月异的能源科技领域,我们的创新科技锂电池生产线以其前瞻性的智能布局脱颖而出。该生产线采用高度集成的自动化控制系统,从原料处理到成品包装,每一步都经过精密计算与优化,实现了生产流程的无缝衔接。通过物联网技术,生产线上的各个设备能够实时交换数据,自动调节生产参数,确保每一块锂电池都能达到很好的性能。这种智能化布局不仅大幅提升了生产效率,明显降低了人力成本,为锂电池制造业树立了新的标志。我们的创新科技锂电池生产线深度融合了绿色高效的能源转换技术。在电池制造的关键环节中,我们采用了先进的节能材料与工艺,有效降低了生产过程中的能耗与碳排放。同时,生产线配备了高效的能量回收系统,将生产过程中产生的余热、余能进行回收利用,进一步提升了整体能源利用效率。这种绿色高效的生产方式,不仅符合全球可持续发展的趋势,为企业赢得了良好的环保声誉。

锂电池的卷绕或叠片工序是制造过程中的关键环节,直接关系到电池的内部结构与性能。自动化生产线采用先进的卷绕机或叠片机,根据电池设计需求,将正负极片与隔膜精确组合,形成电芯的基本结构。随后,自动化焊接设备对电芯的极耳进行高效、稳定的焊接,确保电气连接的可靠性与安全性。这一阶段的自动化操作,不仅提升了生产效率,通过减少人为干预,降低了焊接不良率,提高了电池的整体品质。完成电芯组装后,自动注液系统会根据电池规格与性能要求,精确计量并注入适量的电解液。这一过程通过高精度泵送装置与液位控制系统实现,确保了电解液的均匀分布与适量填充。随后,自动化封口机对电池壳进行密封处理,防止电解液泄露与外部环境影响,保障电池内部环境的稳定与安全。此阶段的自动化不仅提升了生产效率,通过严格的过程控制,确保了电池的安全性与耐用性。智能化管理系统优化锂电池生产流程,降低成本。

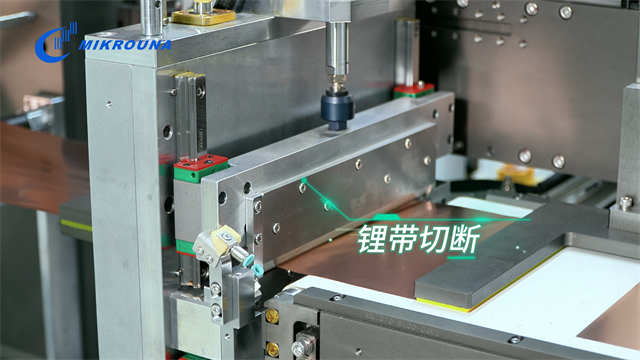

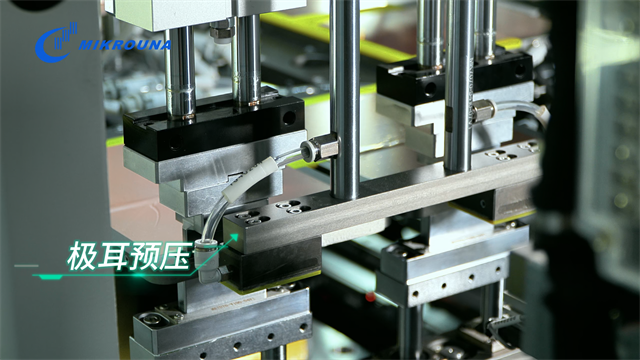

高效锂电池生产线的工作原理涉及多个复杂而精细的步骤,每个步骤都直接关系到电池的性能和质量:涂布与碾压工艺,经过搅拌后的浆料被均匀涂布在铜箔或铝箔上,形成正负极片。涂布过程要求极高的精度,确保极片厚度和重量一致,避免颗粒、杂物和粉尘混入。涂布后的极片需经过碾压工艺,通过辊压机将材料紧密压实,提升能量密度,并确保厚度一致。同时,碾压过程进一步管控粉尘和湿度,防止对电池一致性产生不良影响。极耳切模与分切,在极片制作完成后,需进行极耳切模工序,即使用模切机形成电芯用的导电极耳。极耳作为电池正负两极的引出点,在充放电过程中起到关键作用。随后,通过分切工序将极片按照设计尺寸进行切割,同时严格控制毛刺的产生,避免毛刺扎穿隔膜,引发安全隐患。锂电池生产线的自动化控制系统能够实现生产过程的追溯和质量控制。武汉高效锂电池生产线

锂电池生产线的自动化控制系统能够实现生产数据的实时监测和分析。武汉高效锂电池生产线

高效锂电池生产线是现代能源科技领域的璀璨明珠,它集成了自动化、智能化与精密制造技术的精髓。该生产线从原材料处理到成品包装,每一步都经过精心设计与优化,旨在提升生产效率与产品质量。在原材料准备区,先进的自动化设备精确计量并混合正负极材料、电解液等关键原料,确保每一批次电池材料的均一性与稳定性,为后续生产奠定坚实基础。进入涂布与卷绕环节,高效锂电池生产线展现了其高超的技术水平。高精度涂布机将活性物质均匀涂布在集流体上,形成致密的电极片。随后,自动化的卷绕设备将正负极片与隔膜精确卷绕成电芯,这一过程不仅要求极高的精度控制,需确保电芯内部的紧密结构与良好的层间接触,以提升电池的能量密度与循环寿命。武汉高效锂电池生产线

- 湖北创新科技锂电池生产线 2025-03-18

- 锂电池生产线组装线规格 2025-03-18

- 湖北智能锂电池生产线 2025-03-18

- 上海全自动锂电池生产线价格 2025-03-18

- 合肥锂锂电池生产线 2025-03-18

- 上海新能源锂电池生产线厂家供应 2025-03-18

- 储能锂电池生产线咨询 2025-03-18

- 南京干法固态电解质膜成型机生产设备 2025-03-18

- 山东锂电池生产线 2025-03-18

- 智能锂电池生产线供货报价 2025-03-17

- 上海全自动锂电池生产线现价 2025-03-17

- 安徽锂电池生产线价格 2025-03-17

-

现代化锂电池生产线供应价格 2025-03-09 01:06:46锂电池的卷绕或叠片工序是制造过程中的关键环节,直接关系到电池的内部结构与性能。自动化生产线采用先进的卷绕机或叠片机,根据电池设计需求,将正负极片与隔膜精确组合,形成电芯的基本结构。随后,自动化焊接设备对电芯的极耳进行高效、稳定的焊接,确保电气连接的可靠性与安全性。这一阶段的自动化操作,不仅提升了生产...

-

上海聚合物锂电池生产线厂商 2025-03-08 02:08:05现代化锂电池生产线的首要环节是原材料预处理与精确配料系统。这一系统采用先进的自动化设备,对正负极活性材料、导电剂、粘结剂及电解液等关键原材料进行严格的筛选、除杂与干燥处理,确保原材料的纯度和一致性。随后,通过高精度的计量系统,按照预设的配方比例,将各组分精确混合,形成均匀的浆料。此过程不仅提高了生产...

-

上海新能源锂电池生产线厂商 2025-03-08 02:07:58自动化控制在锂电池生产线中扮演着至关重要的角色。通过集成先进的传感器、机器人及智能控制系统,生产线能够实现全自动化作业,从原材料处理、电芯装配到成品检测,每一步都精确无误。这种高度自动化的生产方式不仅大幅提升了生产效率,减少了人工操作的繁琐与耗时,明显提高了产品的制造精度和一致性,确保了锂电池的性能...

-

锂电池生产线组装线咨询 2025-03-08 06:08:50在电芯装配与注液阶段,生产线引入了先进的激光焊接与真空注液技术。激光焊接确保了电芯外壳的密封性,有效防止电解液泄漏,提升电池的安全性。而真空注液系统则能在无氧环境下精确控制电解液的注入量,避免气泡产生,进一步优化电池性能。同时,生产线配备了严格的质量检测机制,对每一枚电芯进行多维度测试,确保出厂产品...

-

密封干燥房生产公司

2025-12-29 -

上海电动汽车锂金属膜挤压机哪家正规

2025-12-28 -

锂金属负极切叠一体机自动化生产线售价

2025-12-28 -

广东锂电自动化设备

2025-12-28 -

固态电解质制备哪家好

2025-12-27 -

上海锂金属负极切叠一体机生产线厂家供货

2025-12-27 -

真空环境锂金属膜挤压机供货公司

2025-12-27 -

锂金属负极切叠一体机电池制造设备生产商

2025-12-26 -

锂金属膜挤压设备批发价

2025-12-26