技术创新是推动现代化锂电池生产线不断进步的关键力量。随着新材料、新工艺的不断涌现,生产线上的设备与技术在持续迭代升级。例如,采用更先进的涂布技术可以明显提升电极材料的均匀性与致密性;利用智能控制系统可以实现生产过程的精确调控与故障预警;而大数据分析的应用,则让生产线能够不断优化生产参数,提高生产效率...

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

现代化锂电池生产线的首要环节是原材料预处理与精确配料系统。这一系统采用先进的自动化设备,对正负极活性材料、导电剂、粘结剂及电解液等关键原材料进行严格的筛选、除杂与干燥处理,确保原材料的纯度和一致性。随后,通过高精度的计量系统,按照预设的配方比例,将各组分精确混合,形成均匀的浆料。此过程不仅提高了生产效率,明显提升了电池性能的稳定性与一致性,为后续工序奠定了坚实基础。紧接着,处理好的浆料被输送至涂布机,采用精密的涂布技术均匀涂覆在集流体(如铜箔或铝箔)上,形成极片的前驱体。涂布过程严格控制涂层厚度、均匀性及边缘精度,确保极片质量。随后,极片经过辊压机进行高压力下的辊压成型,提高材料的密实度和导电性能,同时控制合适的孔隙率,以优化电解液的渗透与锂离子的传输效率。生产线升级迭代,适应市场对新能源电池的需求变化。干法固态电解质膜成型机生产设备供货商

高效锂电池生产线的建设和运营离不开持续的技术创新。企业通过引进国内外先进技术和自主研发相结合的方式,不断提升生产线的智能化水平和生产效率。同时,生产线为技术创新提供了实践平台,促进了新材料、新工艺、新设备的应用和推广。这种技术创新驱动的发展模式不仅提升了企业的重要竞争力,引导了整个锂电池产业的升级和发展。高效锂电池生产线的建立加强了企业对供应链的管理和控制能力。通过与上游原材料供应商和下游客户的紧密合作,企业能够确保原材料的稳定供应和产品的顺热卖售。同时,生产线具备快速响应市场变化的能力,能够根据市场需求及时调整生产计划和产品结构。这种强大的供应链管理能力不仅保障了企业的生产稳定运行,提高了整个供应链的效率和稳定性。上海动力锂电池生产线报价锂电池生产线智能化软件优化生产流程管理。

化成与分容检测是锂电池生产流程中的重要质量控制环节。高产锂电池生产线采用高效能化成设备,通过模拟电池实际使用条件进行充放电循环,启动电池内部活性物质,提高电池性能。分容检测环节则利用高精度测试设备对每一只电池进行单独测试,记录其容量、内阻、电压等关键参数,确保每只电池都符合质量标准。此外,生产线配备了智能数据分析系统,对测试数据进行快速处理与分析,为产品优化与质量控制提供有力支持。高产锂电池生产线配备了自动化包装与物流系统,实现了从生产到出库的全流程自动化管理。包装环节采用先进的自动化包装机械,根据产品规格与客户需求进行快速、准确的包装作业,提高了包装效率与美观度。物流系统则通过智能仓储与配送技术,将成品电池有序存储并快速送达客户手中。整个系统具备实时追踪与监控功能,确保产品在运输过程中的安全与稳定。自动化包装与物流系统的应用,不仅提升了生产线的整体效率与灵活性,为客户提供了更加便捷、高效的服务体验。

在创新科技锂电池生产线的起点,原料准备与混合是关键环节。首先,选取高质量的正极材料(如LiCoO2)、负极材料(如石墨)、导电剂、粘合剂等,通过精密的配比系统进行精确计量。随后,这些原料在高效混合机中充分混合,确保每一颗颗粒都能均匀分布,为后续的制浆工序打下坚实基础。这一环节的创新在于采用了自动化配比与智能监控系统,有效提高了原料的利用率和混合的均匀性。混合好的原料进入制浆工序,通过先进的搅拌设备将粉末与溶剂混合成均匀的浆料。制浆过程中,严格控制搅拌速度、时间和温度,以保证浆料的稳定性和流动性。随后,浆料被均匀涂布在集流体(如铜箔或铝箔)上,形成薄而均匀的极片。这一环节的创新在于采用了高精度涂布机和自动纠偏技术,确保了极片涂布的厚度一致性和均匀性,为电池的高性能提供了有力保障。智能化诊断系统快速定位生产线故障。

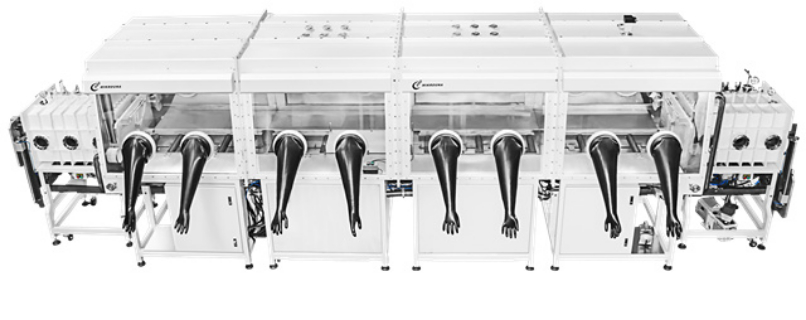

生产线配备了先进的自动化装配机器人与高精度检测设备,实现了从电芯组装到模块集成的全程自动化生产。机器人手臂通过精密编程,能够准确无误地完成电芯堆叠、焊接、封装等复杂工序,提高了装配精度与一致性。而集成的在线检测系统则利用激光扫描、X射线成像等先进技术,对锂电池的关键性能指标进行全方面、非接触式检测,确保每一块电池都符合严格的质量标准。这种高度自动化的生产方式,不仅提升了产品质量,减少了人为操作失误,保障了生产安全。锂电池生产线的工艺改进能够提高电池的能量密度和循环寿命。上海动力锂电池生产线报价

锂电池生产线灵活配置,满足不同规格产品需求。干法固态电解质膜成型机生产设备供货商

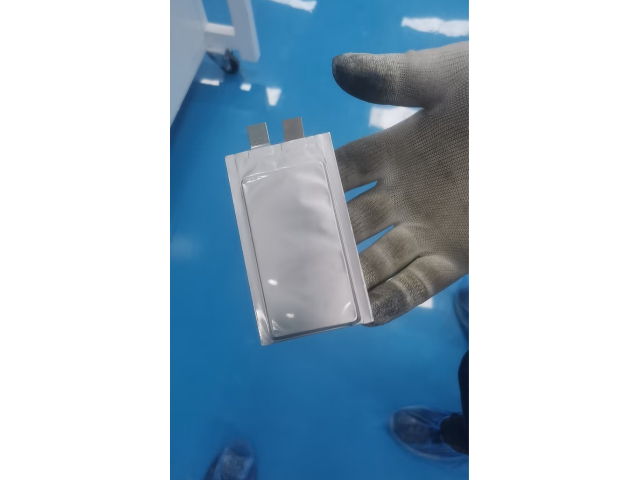

在电池材料制备环节,高产锂电池生产线注重原料的纯度与配比精确性。通过精密的混合、研磨和涂布工艺,确保正负极材料能够均匀分布并紧密附着在集流体上,这是提升电池能量密度和循环寿命的基础。同时,生产线采用了环保型溶剂和先进的废气处理系统,有效降低了生产过程中的环境污染,体现了绿色制造的理念。电芯组装是高产锂电池生产线中的重要环节之一。该过程涉及卷绕或叠片、极耳焊接、注液、封口等多个复杂步骤。生产线采用高精度设备,如激光焊接机和精密注液机,确保每个电芯的内部结构稳定且密封良好。此外,通过在线监测技术,生产线能实时检测电芯的内阻、电压等关键参数,及时发现并排除潜在的质量问题,保障产品性能达到很好。干法固态电解质膜成型机生产设备供货商

- 湖北创新科技锂电池生产线 2025-03-18

- 锂电池生产线组装线规格 2025-03-18

- 湖北智能锂电池生产线 2025-03-18

- 上海全自动锂电池生产线价格 2025-03-18

- 合肥锂锂电池生产线 2025-03-18

- 上海新能源锂电池生产线厂家供应 2025-03-18

- 储能锂电池生产线咨询 2025-03-18

- 南京干法固态电解质膜成型机生产设备 2025-03-18

- 山东锂电池生产线 2025-03-18

- 智能锂电池生产线供货报价 2025-03-17

- 上海全自动锂电池生产线现价 2025-03-17

- 安徽锂电池生产线价格 2025-03-17

-

现代化锂电池生产线供应价格 2025-03-09 01:06:46锂电池的卷绕或叠片工序是制造过程中的关键环节,直接关系到电池的内部结构与性能。自动化生产线采用先进的卷绕机或叠片机,根据电池设计需求,将正负极片与隔膜精确组合,形成电芯的基本结构。随后,自动化焊接设备对电芯的极耳进行高效、稳定的焊接,确保电气连接的可靠性与安全性。这一阶段的自动化操作,不仅提升了生产...

-

上海聚合物锂电池生产线厂商 2025-03-08 02:08:05现代化锂电池生产线的首要环节是原材料预处理与精确配料系统。这一系统采用先进的自动化设备,对正负极活性材料、导电剂、粘结剂及电解液等关键原材料进行严格的筛选、除杂与干燥处理,确保原材料的纯度和一致性。随后,通过高精度的计量系统,按照预设的配方比例,将各组分精确混合,形成均匀的浆料。此过程不仅提高了生产...

-

上海新能源锂电池生产线厂商 2025-03-08 02:07:58自动化控制在锂电池生产线中扮演着至关重要的角色。通过集成先进的传感器、机器人及智能控制系统,生产线能够实现全自动化作业,从原材料处理、电芯装配到成品检测,每一步都精确无误。这种高度自动化的生产方式不仅大幅提升了生产效率,减少了人工操作的繁琐与耗时,明显提高了产品的制造精度和一致性,确保了锂电池的性能...

-

锂电池生产线组装线咨询 2025-03-08 06:08:50在电芯装配与注液阶段,生产线引入了先进的激光焊接与真空注液技术。激光焊接确保了电芯外壳的密封性,有效防止电解液泄漏,提升电池的安全性。而真空注液系统则能在无氧环境下精确控制电解液的注入量,避免气泡产生,进一步优化电池性能。同时,生产线配备了严格的质量检测机制,对每一枚电芯进行多维度测试,确保出厂产品...

-

东莞锂铜压延复合一体机参数

2026-01-05 -

上海真空密封锂金属电池实验线生产

2026-01-04 -

上海干法电极制备生产商家

2026-01-04 -

高性能锂金属膜挤压机供应价格

2026-01-04 -

上海锂电池用锂金属膜挤压机生产商家

2026-01-03 -

上海数字化锂金属膜挤压机生产公司

2026-01-03 -

上海安全锂金属电池实验线供应报价

2026-01-03 -

高性能锂金属膜挤压机生产商家

2026-01-02 -

上海全自动锂铜压延复合一体机经销商

2026-01-02