智能锂电池生产线,作为新能源产业的重要驱动力之一,正以前所未有的方式引导着电池制造领域的技术革新。它通过集成先进的自动化、信息化与智能化技术,实现了从原材料投放到成品包装的全流程精确控制。这一变革不仅大幅提升了生产效率和产品质量,有效降低了人力成本和能耗,为构建绿色、高效的电池生产体系奠定了坚实基础...

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

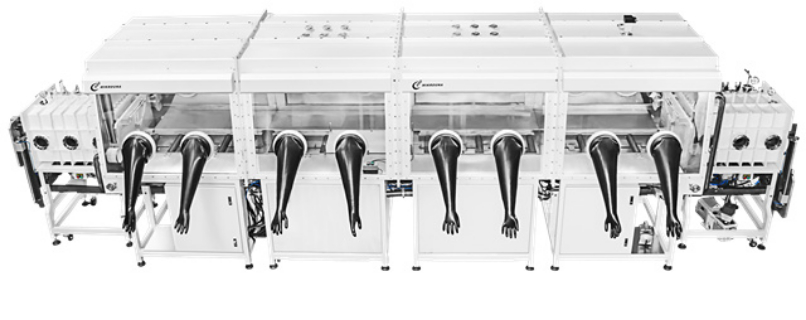

在当今全球能源结构转型的浪潮中,创新科技锂电池生产线扮演着至关重要的角色。它不仅表示了清洁能源技术的前沿,更是推动电动汽车、储能系统等领域发展的关键力量。通过采用自动化、智能化的生产工艺,这些生产线能够高效、精确地制造出高能量密度、长循环寿命的锂电池,为市场提供了可靠且环保的能源解决方案,加速了传统燃油车向新能源汽车的转变步伐,引导全球能源消费向更加绿色、可持续的方向迈进。创新科技锂电池生产线的重要在于其高度集成化和智能化的设计。通过引入先进的机器人技术、精密的在线监测系统和大数据分析平台,生产线实现了从原材料处理、电芯组装到成品检测的全程自动化与智能化控制。这种生产方式不仅明显提升了生产效率和产量,减少了人为操作带来的误差和污染,确保了每一块锂电池都能达到甚至超越既定的质量标准,满足了市场对于高质量、高性能电池产品的迫切需求。锂电池生产线的关键设备的升级和改造能够提高生产线的竞争力。上海高效锂电池生产线供货公司

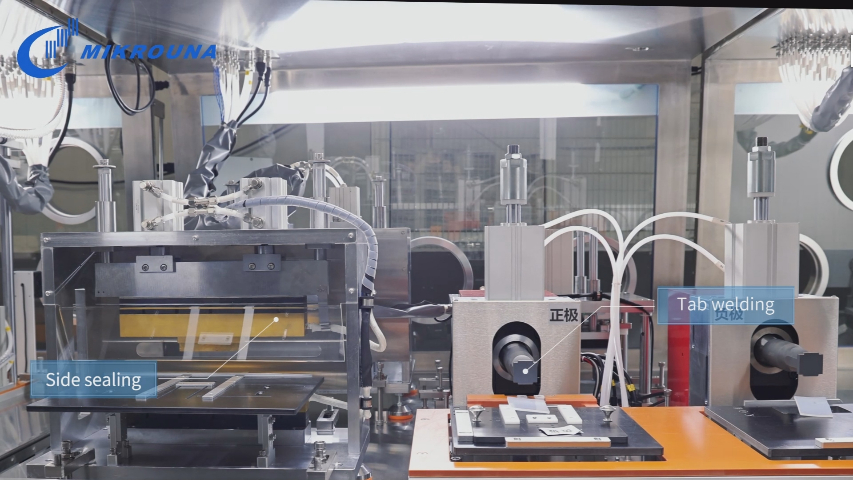

现代化锂电池生产线的工作原理是一个高度集成、精密控制的过程,涉及多个关键环节。电芯卷绕与封装,电芯的卷绕是将涂布好的正负极极片和隔膜按一定顺序卷绕成电芯的过程。这一步骤需要高精度的卷绕机和自动化设备,确保极片间的精确对齐和隔膜的完整包覆。卷绕完成后,电芯被送入封装机进行封装,包括底焊、顶盖焊接等步骤,形成密封的电芯单元。封装过程中需严格控制温度、压力等参数,以防止电芯内部短路或漏液。注液与化成,注液是将电解液注入电芯内部的关键步骤。电解液是锂电池中离子传输的介质,其质量和注入量直接影响电芯的性能和寿命。注液过程需精确控制注液量、速度和温度,确保电解液能够均匀浸润极片并达到比较好的浸润效果。注液完成后,电芯需经过化成工艺,通过充放电循环启动电芯内部化学反应,形成稳定的SEI膜,提高电芯的循环寿命和安全性。高效锂电池生产线供货商锂电池生产线配备先进检测设备,实时监控锂电池质量。

智能锂电池生产线首先展现其高效自动化的优势在于上料环节。通过集成高精度视觉识别系统,生产线能自动从原料仓中抓取锂电池所需的正负极材料、隔膜及电解液等,确保每种材料准确无误地放置于指定位置。这一过程不仅大幅减少了人工干预,提高了生产效率,通过精确定位技术,保证了材料放置的精度,为后续工序的顺利进行奠定了坚实基础。同时,系统能实时监控物料库存,及时提醒补充,确保生产线的连续稳定运行。进入重要生产阶段,智能锂电池生产线采用先进的智能涂布技术,对正负极片进行均匀、精确的涂层处理。通过精密控制涂布速度和厚度,以及应用激光在线检测技术,实现对涂层质量的即时监控与调整,确保每一片极片的性能均达到很好。紧接着,激光切割技术以其高精度、高效率的特点,对极片进行精确裁剪,满足不同规格电池的设计要求,进一步提升了产品的灵活性和定制化能力。

电芯入壳后,需要通过注液机将电解液注入电芯内部。注液过程中需要严格控制电解液的注入量、注液速度和温度等参数,以确保电解液能够充分浸润到正负极材料中。注液完成后,电芯进入化成工序进行启动处理,通过充放电循环使电芯内部形成稳定的SEI膜,提高电芯的循环寿命和安全性能。这一环节的创新在于采用了精密的注液系统和智能化成控制系统,实现了电解液注入量和化成过程的精确控制。经过化成处理的电芯需要进行全方面的性能检测,包括电压、内阻、容量等参数的测试以及外观、气密性等方面的检查。只有通过严格检测的电芯才能被认定为合格产品。合格的电芯经过自动化包装线进行包装处理,形成锂电池产品。这一环节的创新在于采用了智能化的检测系统和自动化的包装设备,提高了检测效率和产品包装的规范性,为产品的市场销售和用户使用提供了有力保障。智能化仓储物流系统,优化锂电池供应链。

高效锂电池生产线的首要环节是原材料预处理与精确配料系统。该系统采用自动化控制技术,对正负极活性材料、导电剂、粘结剂及电解液等关键原料进行精细化处理,如烘干、研磨至微米级颗粒,确保原料的纯度和一致性。通过高精度计量设备,实现各组分按严格比例自动配料,减少人为误差,提高生产效率与产品质量稳定性。此外,系统配备有实时监控系统,对原料质量进行在线检测,确保每一批次原料均符合生产标准。预处理后的原料进入浆料制备阶段,通过先进的搅拌混合设备,将各组分均匀混合成粘稠的浆料。这一过程中,温度、搅拌速度等参数被精确控制,以保证浆料的均一性和稳定性。随后,浆料被输送至涂布机,采用精密涂布技术,将浆料均匀涂布在集流体(如铜箔、铝箔)表面,形成均匀的涂层。涂布机采用激光定位与自动纠偏技术,确保涂层厚度精确可控,为后续电池性能打下坚实基础。精密加工技术确保锂电池部件尺寸一致。上海创新科技锂电池生产线厂家直销

锂电池生产过程中的每一个环节都至关重要。上海高效锂电池生产线供货公司

锂电池的卷绕或叠片工序是制造过程中的关键环节,直接关系到电池的内部结构与性能。自动化生产线采用先进的卷绕机或叠片机,根据电池设计需求,将正负极片与隔膜精确组合,形成电芯的基本结构。随后,自动化焊接设备对电芯的极耳进行高效、稳定的焊接,确保电气连接的可靠性与安全性。这一阶段的自动化操作,不仅提升了生产效率,通过减少人为干预,降低了焊接不良率,提高了电池的整体品质。完成电芯组装后,自动注液系统会根据电池规格与性能要求,精确计量并注入适量的电解液。这一过程通过高精度泵送装置与液位控制系统实现,确保了电解液的均匀分布与适量填充。随后,自动化封口机对电池壳进行密封处理,防止电解液泄露与外部环境影响,保障电池内部环境的稳定与安全。此阶段的自动化不仅提升了生产效率,通过严格的过程控制,确保了电池的安全性与耐用性。上海高效锂电池生产线供货公司

- 固态汽车锂电池生产线生产商家 2024-12-23

- 上海锂电池生产线设备供货报价 2024-12-22

- 上海软包锂电池生产线厂家直销 2024-12-22

- 上海软包锂电池生产线供货报价 2024-12-22

- 创新科技锂电池生产线供应公司 2024-12-21

- 江西干法固态电解质膜成型机生产设备 2024-12-20

- 动力锂电池生产线供应价格 2024-12-20

- 高产锂电池生产线求购 2024-12-20

- 锂电池生产线厂家直销 2024-12-20

- 北京创新科技锂电池生产线 2024-12-19

- 山东聚合物锂电池生产线 2024-12-16

- 上海固态汽车锂电池生产线厂家直销 2024-12-13

-

上海全自动锂电池生产线生产厂家 2024-12-11 00:43:12辊压后的极片经过分切工序,被切割成符合要求的尺寸。随后,进行制片处理,包括极耳的焊接、极片的清洗和干燥等步骤。这些步骤旨在提高极片的加工精度和清洁度,确保极片在后续组装过程中能够稳定、可靠地工作。电芯组装是锂电池生产的重要环节。在这一阶段,正负极极片、隔膜等组件被精确地卷绕或叠放在一起,形成电芯的初...

-

锂电池生产线组装线哪家好 2024-12-11 03:11:51现代化锂电池生产线的工作原理是一个高度集成、精密控制的过程,涉及多个关键环节。电芯卷绕与封装,电芯的卷绕是将涂布好的正负极极片和隔膜按一定顺序卷绕成电芯的过程。这一步骤需要高精度的卷绕机和自动化设备,确保极片间的精确对齐和隔膜的完整包覆。卷绕完成后,电芯被送入封装机进行封装,包括底焊、顶盖焊接等步骤...

-

杭州高效锂电池生产线 2024-12-10 03:13:44锂电池生产完成后,需经过化成与检测环节以评估其性能。自动化控制系统集成了先进的化成设备与数据采集系统,能够模拟电池在实际使用中的充放电过程,快速准确地获取电池的各项性能指标。通过大数据分析技术,系统能够对采集到的数据进行深入挖掘与分析,识别生产过程中的潜在问题并提出改进建议。此外,系统能根据检测结果...

-

磷酸铁锂电池生产线咨询 2024-12-10 02:11:29在极片处理完毕后,生产线自动进入卷绕或叠片工序,依据电池设计需求灵活选择工艺。智能机械臂精确控制卷绕或叠片过程中的张力与角度,确保电芯内部结构紧密、稳定。随后,焊接封装环节采用先进的激光焊接技术,对电芯进行高效、可靠的密封处理,有效防止电解液泄漏,同时确保电池外壳的强度和密封性,为电池的安全性和耐久...

-

上海复合固态电解质膜成型机产品多少钱

2024-12-22 -

上海软包锂电池生产线供货报价

2024-12-22 -

上海固体电解质膜成型机产品厂家直销

2024-12-22 -

南昌固体电解质膜成型机产品

2024-12-21 -

干法固态电解质膜成型机设备供应公司

2024-12-21 -

创新科技锂电池生产线供应公司

2024-12-21 -

锂电池自动化设备生产

2024-12-21 -

锂电池成套设备厂家直销

2024-12-21 -

常州锂电池设备哪家好

2024-12-21