锂电池生产线工作原理介绍:电芯制造初始阶段,锂电池生产线的起点是电芯的制造。电芯作为电池系统的较小单元,其质量直接影响整个电池的性能。在电芯制造初期,首先进行的是正负极材料的混合与搅拌。通过真空搅拌机,将正极材料(如LiCoO2、导电剂和粘合剂)和负极材料(如石墨、导电剂、增稠剂和粘结剂)均匀混合成...

- 品牌

- 米开罗那

- 型号

- 齐全

- 基材

- PVC

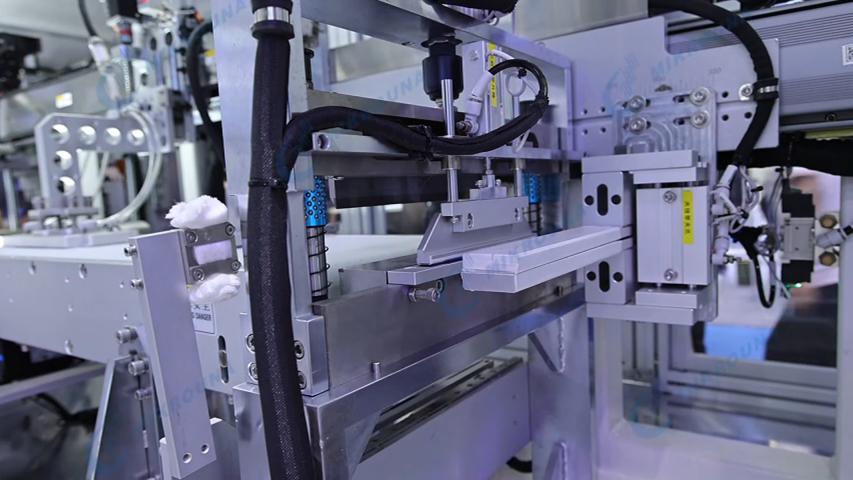

在当今快速发展的新能源产业中,高产锂电池生产线成为了推动电动汽车、储能系统及便携式电子设备等领域革新的关键力量。这类生产线采用高度自动化的设计,从原材料处理到电芯组装、再到成品检测与包装,每一个环节都实现了精确控制与高效运作。通过引入先进的智能制造技术,如机器人自动上下料、智能物流系统以及AI质量监控,不仅大幅提升了生产效率,确保了产品质量的稳定性和一致性。此外,生产线具备灵活调整产能的能力,能够迅速响应市场需求变化,为企业的快速扩张提供坚实支撑。锂电池生产线集成化设计,简化生产流程。浙江锂电池生产线设备厂家

高效锂电池生产线的工作原理涉及多个复杂而精细的步骤,每个步骤都直接关系到电池的性能和质量:材料准备与混合,高效锂电池生产线的第1步是材料准备与混合。这一阶段,正极材料(如LiCoO2)、负极材料(如石墨)、导电剂、粘合剂等关键原料被精确称量并送入真空搅拌机中。搅拌机在严格控制的条件下,将这些原料混合成均匀的浆料。这一过程对原料的配比、搅拌时间和搅拌速度都有极高的要求,以确保浆料的质量,进而影响电池的整体性能。浙江锂电池生产线设备厂家生产线不断优化,适应锂电池市场需求变化。

辊压后的极片经过分切工序,被切割成符合要求的尺寸。随后,进行制片处理,包括极耳的焊接、极片的清洗和干燥等步骤。这些步骤旨在提高极片的加工精度和清洁度,确保极片在后续组装过程中能够稳定、可靠地工作。电芯组装是锂电池生产的重要环节。在这一阶段,正负极极片、隔膜等组件被精确地卷绕或叠放在一起,形成电芯的初步结构。随后,通过注液机将电解液注入电芯内部,完成电芯的封装。注液量的精确控制对于电芯的性能至关重要,过多或过少的电解液都会影响电芯的循环寿命和安全性能。

在极片处理完毕后,生产线自动进入卷绕或叠片工序,依据电池设计需求灵活选择工艺。智能机械臂精确控制卷绕或叠片过程中的张力与角度,确保电芯内部结构紧密、稳定。随后,焊接封装环节采用先进的激光焊接技术,对电芯进行高效、可靠的密封处理,有效防止电解液泄漏,同时确保电池外壳的强度和密封性,为电池的安全性和耐久性提供有力保障。完成封装后,智能锂电池生产线配备有全方面的性能检测系统,对电池进行电压、内阻、容量、循环寿命等多项关键指标的测试。通过大数据分析与智能算法,系统能快速识别出不合格品,并自动将其从生产线上剔除,实现产品的严格质量控制。同时,根据检测结果,生产线能对合格电池进行智能化分选,按照性能等级进行归类,满足不同应用场景的需求。锂电池生产线的关键技术包括电池片的制备工艺和电池组装工艺等。

在锂电池生产线的起始阶段,原材料处理与混合环节至关重要。该环节包括正负极材料的精确配比、导电剂与粘结剂的添加以及浆料的均质化混合。通过高精度的计量系统和高效的搅拌设备,确保每一批次的浆料成分均匀,为后续涂布工艺打下坚实基础。这一步骤不仅影响电池的能量密度和循环寿命,直接关系到生产过程的稳定性和安全性。极片涂布是锂电池生产线中的重要工艺之一,它将混合均匀的浆料均匀涂布在金属箔材(如铜箔或铝箔)上,形成正负极片。这一过程要求极高的精度和均匀性,以保证电池性能的一致性。涂布后的极片需经过严格的干燥处理,去除溶剂,使浆料中的活性物质牢固附着在金属箔上,为后续的卷绕或叠片工艺做准备。锂电池生产线的自动化水平是衡量企业实力的重要指标。上海汽车锂电池生产线研发

锂电池生产线的生产能力直接影响到电池产量和质量。浙江锂电池生产线设备厂家

创新是引导我们前行的重要动力。为了保持技术先进地位,我们的创新科技锂电池生产线始终与强大的研发团队紧密相连。研发团队不断追踪国际前沿技术动态,积极引进先进的设计理念与制造工艺,并结合自身实际情况进行消化吸收与再创新。同时,他们深入生产前线,与生产线上的技术人员紧密合作,共同解决生产过程中遇到的技术难题。这种持续创新的研发支持,为生产线的稳定运行与产品质量的不断提升提供了坚实保障。我们的创新科技锂电池生产线将继续朝着更加智能化的方向迈进。我们将进一步加大在人工智能、大数据、云计算等前沿技术领域的研发投入,推动生产线的智能化升级。通过引入更多的智能机器人、自动化检测设备与智能决策系统,我们将实现生产过程的全方面智能化与自动化。同时,我们将加强与产业链上下游企业的合作与交流,共同推动锂电池产业的智能化转型与升级。我们相信,在未来的发展中,我们的创新科技锂电池生产线将继续引导行业潮流,为全球能源事业做出更大的贡献。浙江锂电池生产线设备厂家

- 上海动力锂电池生产线供应公司 2025-01-03

- 上海全自动锂电池生产线采购 2025-01-03

- 上海创新科技锂电池生产线供应价格 2025-01-03

- 上海创新科技锂电池生产线设计 2025-01-02

- 固态锂电池生产线 2025-01-02

- 无锡高效锂电池生产线 2025-01-02

- 上海高产锂电池生产线 2025-01-02

- 上海高产锂电池生产线哪家正规 2025-01-02

- 上海聚合物锂电池生产线报价 2025-01-02

- 全自动锂电池生产线采购 2025-01-02

- 广东锂电池生产线组装线 2025-01-01

- 苏州固态锂电池生产线 2025-01-01

-

汽车锂电池生产线供货报价 2024-12-25 07:11:20在创新科技锂电池生产线的起点,原料准备与混合是关键环节。首先,选取高质量的正极材料(如LiCoO2)、负极材料(如石墨)、导电剂、粘合剂等,通过精密的配比系统进行精确计量。随后,这些原料在高效混合机中充分混合,确保每一颗颗粒都能均匀分布,为后续的制浆工序打下坚实基础。这一环节的创新在于采用了自动化配...

-

上海锂电池生产线设备制造商 2024-12-25 07:11:20自动化控制在锂电池生产线中扮演着至关重要的角色。通过集成先进的传感器、机器人及智能控制系统,生产线能够实现全自动化作业,从原材料处理、电芯装配到成品检测,每一步都精确无误。这种高度自动化的生产方式不仅大幅提升了生产效率,减少了人工操作的繁琐与耗时,明显提高了产品的制造精度和一致性,确保了锂电池的性能...

-

固态汽车锂电池生产线供货公司 2024-12-24 00:35:16自动化控制锂电池生产线的工作原理是一个复杂而精密的过程,涵盖了从原材料处理到成品包装的多个环节。自动化控制锂电池生产线的起点是原材料处理与准备阶段。这一阶段,系统通过智能控制系统调度真空搅拌机、涂布机等设备,自动完成锂电池正负极材料的精确配比、搅拌和涂布。这些设备配备高精度传感器,确保每一步操作都符...

-

上海创新科技锂电池生产线生产厂 2024-12-24 04:11:04在成品检测环节,高效锂电池生产线配备了先进的检测设备与智能分析系统。这些设备能够对电池的电压、内阻、容量、循环寿命等关键性能指标进行全方面检测与评估,确保每一块出厂的电池都符合高标准的质量要求。同时,智能分析系统能对检测数据进行实时分析处理,及时发现潜在问题并反馈给生产线进行调整优化,持续提升产品质...

-

固态锂电池生产线

2025-01-02 -

无锡高效锂电池生产线

2025-01-02 -

上海高产锂电池生产线

2025-01-02 -

山东软包锂金属制片机

2025-01-02 -

常州干法固态电解质膜成型机产品

2025-01-02 -

上海高产锂电池生产线哪家正规

2025-01-02 -

上海聚合物锂电池生产线报价

2025-01-02 -

先进锂电池装备哪里买

2025-01-02 -

全自动锂电池生产线采购

2025-01-02