- 品牌

- 超创

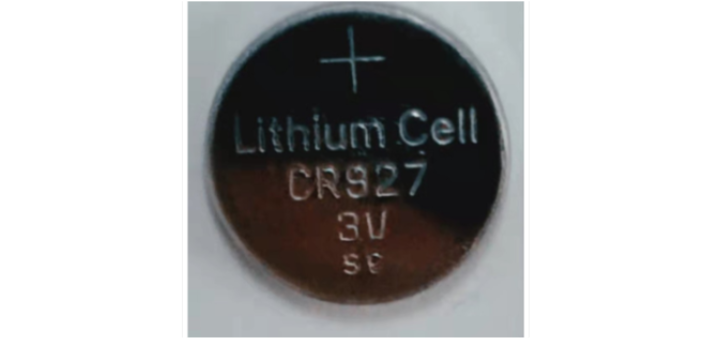

- 型号

- CR电池

- 类型

- 锂-二氧化锰纽扣电池

- 产品认证

- ROHS,UL,Reach、BSCI、PONY、SGS、intertek

- 加工定制

- 是

- 标准电压

- 3V

扣式锂电池的发展与锂电池技术的整体演进密不可分。20 世纪 70 年代,美国贝尔实验室***研发出锂金属电池,为扣式锂电池的诞生奠定了基础。1975 年,日本松下公司率先推出***扣式锂 - 二氧化锰电池(CR 系列),解决了传统碳性扣式电池能量密度低、寿命短的问题,迅速应用于计算器、电子手表等早期微型设备。20 世纪 80 年代,随着移动电子设备的兴起,扣式锂原电池的需求快速增长,生产商开始优化电池结构设计,提升能量密度和安全性,同时推出了适应低温环境的 BR 系列(锂 - 氟化碳)电池。普遍应用于RFID标签、电子价签等物联网设备。宁波中性扣式锂电池量大从优

正极是扣式锂原电池的重心反应区之一,主要由活性物质、导电剂和粘结剂按一定比例混合制成。以 CR 系列电池为例,活性物质为电解二氧化锰(EMD),占正极材料的 85%-90%,其作用是在放电过程中接受电子,发生还原反应(MnO₂ + Li⁺ + e⁻ → LiMnO₂);导电剂通常为乙炔黑或炭黑,占比 5%-10%,用于提升正极的导电性,减少电子传输阻力;粘结剂为聚四氟乙烯(PTFE)或羧甲基纤维素钠(CMC),占比 1%-3%,用于将活性物质和导电剂粘结成整体,确保正极结构稳定。正极通常制成圆形薄片,紧贴外壳正极盖,通过外壳实现电流输出。宁波CR2032扣式锂电池性价比汽车遥控钥匙内置扣式电池,十年续航能力支撑日常解锁操作。

正极材料是决定扣式锂电池能量密度的重心因素之一,目前主流的正极材料包括二氧化锰(MnO₂)、氟化碳(CFₓ)、钴酸锂(LiCoO₂)、三元材料(NCM)等。二氧化锰作为传统正极材料,具有成本低、稳定性好的特点,广泛应用于低功耗设备;氟化碳则凭借更高的能量密度,在需要长效供电的设备中占据优势;而钴酸锂和三元材料则因具备较高的电压和容量,常用于对能量需求较高的智能穿戴设备。负极材料通常采用金属锂片,这是因为金属锂具有极低的电极电位(-3.04Vvs标准氢电极)和极高的比容量(3860mAh/g),能够为电池提供较高的工作电压和能量密度。

相比之下,一些传统的可充电小型电池,如镍镉电池,其循环寿命一般在500-1000次左右,镍氢电池的循环寿命通常为1000-1500次。扣式锂电池中,锂聚合物扣式电池的循环寿命也较为可观,一般在1000-1500次左右,通过不断的技术改进和材料优化,其循环寿命还有进一步提升的空间。长循环寿命的扣式锂电池在一些需要频繁充放电的应用场景中具有明显优势,如医疗设备中的可穿戴健康监测设备,需要长期连续工作并定期充电,长循环寿命的扣式锂电池能够减少电池更换的频率,降低维护成本,同时保证设备的稳定运行,为用户提供持续可靠的健康数据监测服务。自放电率低,常温下月均自放电小于5%。

其总反应式可以简单表示为:LiC₆+CoO₂⇌LiCoO₂+C₆(以钴酸锂正极和石墨负极的电池为例)。在充电过程中,情况则相反。外部电源施加电压,迫使电子从正极流向负极,锂离子从正极脱出,通过电解液和隔膜迁移回负极,并重新嵌入到负极材料的晶格中。这一过程实现了电池的电能储存,使电池恢复到可放电状态。这种基于锂离子迁移的工作机制,使得扣式锂电池具有较高的能量转换效率和稳定的充放电性能,能够满足各种小型电子设备对电源的需求。相比软包电池,扣式结构抗机械压力更强。台州超创扣式锂电池

典型工作电压为3.0V,能量密度高于传统纽扣电池。宁波中性扣式锂电池量大从优

为解决这一问题,研究人员尝试对金属锂表面进行修饰,如形成固态电解质界面膜(SEI膜),或采用锂合金材料(如锂锡合金、锂硅合金)。锂合金材料能够抑制锂枝晶的生长,提高电池的循环性能,但会**部分比容量。目前,在一次性扣式锂电池中,金属锂仍是主流负极材料;而在可充电扣式锂电池中,则更多采用锂合金或其他替代材料。电解液的发展也经历了从水溶液到有机电解液的转变。早期的锌锰扣式电池使用水溶液电解液,存在电解水产生气体、漏液等问题。宁波中性扣式锂电池量大从优

正极是扣式锂电池的能量来源重心,其性能直接决定电池的容量与放电特性。常见的正极材料包括二氧化锰(MnO₂)、氟化碳(CFₙ)、钴酸锂(LiCoO₂)、磷酸铁锂(LiFePO₄)等,其中二氧化锰与氟化碳主要用于一次扣式锂电池,钴酸锂与磷酸铁锂则用于二次扣式锂电池。正极通常采用“活性物质+导电剂+粘结剂”的复合结构,通过压片工艺制成圆形薄片,活性物质含量一般占正极总质量的80%-95%,导电剂(如乙炔黑)用于提升电子传导性,粘结剂(如聚四氟乙烯)则确保正极结构的稳定性。以应用较普遍的CR系列扣式电池为例,其正极采用电解二氧化锰,具有成本低、放电稳定、安全性高等优势。扣式锂电池的制造过程采用全自动化...

- 南京出口扣式锂电池性价比 2026-01-24

- CR2016扣式锂电池价格 2026-01-24

- 徐州超创扣式锂电池性价比 2026-01-24

- 温州CR2430扣式锂电池量大从优 2026-01-24

- 金华CR1620扣式锂电池厂家供应 2026-01-24

- 南通CR2430扣式锂电池厂家供应 2026-01-24

- 温州CR2025扣式锂电池 2026-01-24

- 无锡CR2032扣式锂电池 2026-01-24

- 南京CR2025扣式锂电池性价比 2026-01-24

- 上海CR2450扣式锂电池批量定制 2026-01-23

- CR2032扣式锂电池 2026-01-23

- 南通扣式锂电池厂家 2026-01-23

- 上海出口扣式锂电池销售电话 2026-01-23

- 丽水扣式锂电池厂家供应 2026-01-23

- 温州CR2430扣式锂电池性价比 2026-01-23

- 无锡CR2430扣式锂电池订做价格 2026-01-22

- 金华CR1620扣式锂电池厂家供应 01-24

- 南通CR2430扣式锂电池厂家供应 01-24

- 温州CR2025扣式锂电池 01-24

- 无锡CR2032扣式锂电池 01-24

- 南京CR2025扣式锂电池性价比 01-24

- 上海CR2450扣式锂电池批量定制 01-23

- 徐州中性扣式锂电池生产厂家 01-23

- 上海CR1620扣式锂电池供应商家 01-23

- 杭州出口扣式锂电池厂家 01-23

- 南通CR2032扣式锂电池量大从优 01-23