球形真空腔体规格在科学研究和工业应用中扮演着至关重要的角色。这种腔体的设计通常基于严格的几何与物理参数,以确保其能在极端条件下保持优异的真空性能和结构稳定性。一般而言,球形真空腔体的直径范围可以从几厘米到数米不等,具体尺寸取决于应用场景的需求。例如,在粒子物理学实验中,为了捕捉和分析高能粒子,腔体直...

- 产地

- 上海

- 品牌

- 上海畅桥

- 型号

- 定做

- 是否定制

- 是

完成真空腔体的制造后,还需进行严格的真空测试与调试。测试内容通常包括泄漏率检测、真空度测量以及温度稳定性评估等。通过这些测试,可以及时发现并修复潜在的泄漏点,优化腔体的真空性能。同时,还需根据实际应用需求对腔体进行调试,如调整泵组配置、优化冷却系统等,以确保腔体在长时间运行中能够保持稳定的真空度和良好的工作性能。随着科学技术的不断进步和新兴产业的快速发展,真空腔体制造领域正面临着前所未有的机遇与挑战。未来,该领域将更加注重材料科学的创新与应用,开发具有更高性能、更低成本的新型材料;同时,也将推动加工技术的智能化、自动化发展,提高生产效率和产品质量。此外,随着对极端环境条件下科学研究的深入探索,对真空腔体的性能要求也将不断提高,这将促使制造商不断突破技术瓶颈,推动真空腔体制造技术的持续进步与发展。真空腔体保护精密机械免受尘埃影响。温州真空铝合金腔体

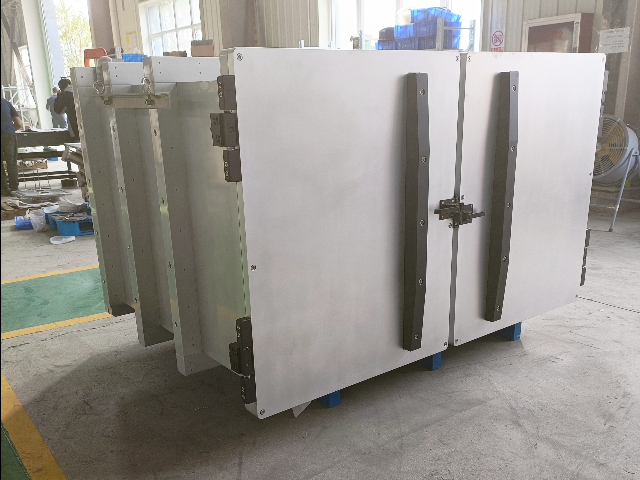

在高科技精密制造的领域里,真空腔体订制是一项至关重要的服务。它根据客户的特定需求,如材料兼容性、尺寸精度、以及工作环境的极端要求,量身定制出独特的真空环境容器。这种订制服务不仅要求工程师具备深厚的材料科学与机械设计功底,还需对真空技术有深入的理解,以确保腔体能在高真空或超高真空状态下稳定运行,满足半导体制造、航天材料测试、科学研究等多种高级应用场景的需求。真空腔体的订制过程,从初步设计到交付,每一步都凝聚着技术团队的智慧与匠心。设计初期,需与客户紧密沟通,明确其使用目的、性能指标及特殊需求。随后,通过先进的CAD/CAE软件进行三维建模与仿真分析,优化结构设计,确保腔体在承受内外压差、热应力等复杂工况下的稳定性和耐用性。材料选择上,则依据应用环境的严苛程度,精选不锈钢、铝合金或特殊合金材料,并考虑表面处理以增强耐腐蚀性。浙江圆体真空腔体定制多少钱真空腔体的设计需要考虑到内部气体的扩散和吸附等现象。

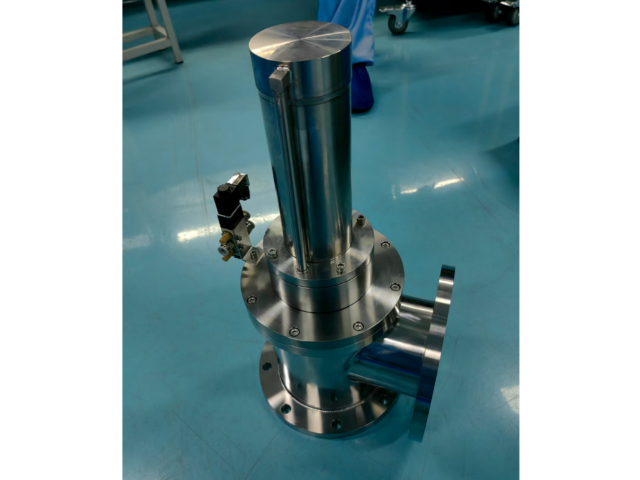

真空腔体的重要功能之一在于其能够达到并维持极低的压力环境,这离不开高效真空泵系统的支持。设计过程中,需根据腔体大小、预期真空度及气体种类选择合适的真空泵类型,如机械泵、分子泵乃至低温泵等。泵组的合理配置与集成,不仅影响着真空度的提升速度,还直接关系到系统运行的稳定性和能耗。通过优化泵组布局与管道设计,减少气流阻力,可以明显提升真空腔体的性能。完成真空腔体的制造后,严格的检测与调试步骤不可或缺。首先,利用真空计测量腔体内初始压力,验证其基础气密性。随后,启动真空泵系统,逐步降低腔体内压力,观察并记录真空度变化,以评估泵组效率及腔体密封效果。同时,还需进行泄漏检测,采用氦质谱检漏仪等高精度设备,定位并修复任何潜在的漏气点。调试过程中,还需关注腔体温度控制、电磁屏蔽等特殊需求,确保其在复杂环境下的稳定运行。

钛合金因其低密度和良好的抗疲劳性能,在航空航天领域的真空测试设备中得到了普遍应用;而镍基合金则因其出色的耐高温、耐腐蚀性能,在核能、化工等行业的真空系统中发挥着重要作用。真空腔体的性能直接受到所选材料的影响。合适的材料能够确保腔体在极端条件下稳定运行,提高实验或生产的精度和效率。因此,在选择真空腔体材料时,需综合考虑材料的密封性、耐腐蚀性、热稳定性、机械强度以及加工成本等因素。随着材料科学的不断进步,未来将有更多新型材料涌现,为真空腔体的设计和制造提供更多可能性,推动相关领域的持续发展。真空腔体为核聚变研究提供必要环境。

不锈钢在真空腔体中的应用:不锈钢作为真空腔体的传统材料,其良好的耐腐蚀性和良好的焊接性能,使得它在半导体制造、真空镀膜、核能研究等领域得到普遍应用。特别是304和316L等不锈钢型号,通过精密加工和特殊表面处理,能够有效减少气体渗透,确保腔体内部长期保持高真空状态。同时,不锈钢材料还易于清洁和维护,延长了真空设备的使用寿命。陶瓷材料以其高熔点、低蒸汽压和优异的化学稳定性,在极端真空条件下展现出独特优势。氧化铝、氮化硅等陶瓷材料不仅能够有效抵抗高温下的热膨胀,还能在强辐射环境中保持结构稳定,是制造高能物理加速器、核聚变反应器等高级真空设备的理想选择。此外,陶瓷材料的低导热性也使其在需要精确温度控制的实验中发挥重要作用。真空腔体的设计需要考虑到内部气体的流动和传热等特性。浙江圆体真空腔体定制多少钱

真空腔体技术推动微纳加工领域发展。温州真空铝合金腔体

真空腔体加工工艺是指通过一系列复杂而精细的步骤,制造出能够在特定条件下维持高真空环境的腔体设备。这一工艺涵盖了从设计、材料选择、切割加工、精密制造到质量检测与修正等多个环节。真空腔体普遍应用于电子、航空航天、科研及生物医疗等多个领域,其加工工艺的精细程度直接影响到产品的性能和质量。随着科技的进步,真空腔体加工工艺也在不断创新和发展,以满足日益增长的市场需求和技术挑战。在真空腔体加工前,首要任务是进行详尽的设计和方案制定。由于真空腔体多为非标产品,因此需要根据客户的具体使用要求和加工可行性进行详细分析。设计过程中,需充分考虑腔体的形状、尺寸、密封方式、接口布局等关键因素,并利用计算机辅助设计(CAD)和有限元分析(FEA)等工具进行模拟仿真,确保设计的合理性和可行性。此外,还需对加工成本进行评估,以制定出经济合理的加工方案。温州真空铝合金腔体

- 乌鲁木齐真空腔体制造厂家 2026-01-14

- 福建真空腔体批量生产 2026-01-13

- 太原真空腔体密封方案 2026-01-11

- 西安真空腔体制造厂家 2026-01-08

- 杭州镀膜机真空腔体厂家 2026-01-03

- 北京球形真空腔体品牌 2026-01-02

- 浙江多边形真空腔体定制 2026-01-02

- 上海D形真空腔体专业定制 2026-01-01

- 上海超高真空腔体厂家供应 2026-01-01

- 杭州圆体真空腔体厂家 2026-01-01

- 北京多边形真空腔体厂商 2025-12-31

- 南京真空腔体定做 2025-12-31

-

贵州真空腔体订制 2025-12-30 07:00:30随着现代科学技术的发展,对大型真空腔体的规格要求日益多样化与精细化。在半导体制造业,为了生产更先进、集成度更高的芯片,光刻技术所使用的曝光设备中的真空腔体需要达到前所未有的精度与尺寸。这些腔体不仅要能够承受极端条件下的操作,如高温、强磁场等,还需确保内部环境的超净与超高真空,以避免任何微小的污染影响...

-

太原真空铝合金腔体 2025-12-29 05:00:27在真空镀膜腔体的操作中,预处理和后处理步骤同样不可忽视。预处理通常包括基底的清洗、去油脂和粗糙化处理,以确保薄膜与基底之间的良好结合。这一步骤通常在专门的预处理室中进行,以避免污染真空镀膜腔体。完成镀膜后,后处理步骤如退火、蚀刻等,则有助于进一步提升薄膜的性能和稳定性。真空镀膜腔体的设计和使用,不仅...

-

江苏真空腔体批发价格 2025-12-29 01:00:30球形真空腔体在现代科技领域中扮演着至关重要的角色,特别是在高精密度的科学实验和技术研发中。这种腔体的设计灵感来源于自然界中完美的几何形态——球体,其独特的形状确保了内部空间的均匀性和稳定性。在半导体制造过程中,球形真空腔体被普遍应用于离子注入、刻蚀和薄膜沉积等关键步骤,因为它能有效隔绝外界杂质和气体...

-

杭州大型不锈钢真空腔体批发价格 2025-12-28 00:10:34大型真空腔体在现代科学研究和高技术产业中扮演着至关重要的角色。这种腔体通常被设计用来提供一个极端低气压或无气压的环境,这对于许多精密实验和高级制造过程来说是必不可少的。例如,在半导体制造业中,大型真空腔体被用于离子注入和刻蚀工艺,这些过程要求极高的纯净度和精确性。通过排除空气中的杂质和分子干扰,真空...

-

上海真空阀门多少钱

2026-01-29 -

浙江小型半导体真空腔体

2026-01-28 -

杭州真空调节阀

2026-01-28 -

西藏真空阀门结构

2026-01-28 -

太原半导体真空腔体生产商

2026-01-28 -

合肥精密腔体加工

2026-01-27 -

辽宁半导体真空腔体维护

2026-01-27 -

气动真空阀门供货商

2026-01-27 -

真空电动闸阀生产厂家

2026-01-27