- 品牌

- 昆山聚泽新材料

- 型号

- 聚泽

- 等级

- 高级吹塑色母,高级注射色母,普通注射色母,普通吹塑色母,纺丝色母

- 应用工艺

- 注塑,拉丝,吹塑,注射,吸塑

- 主要成分

- 炭黑

- 加工定制

- 是

- 颜色

- 白色,黑色,透明,黄色,绿色,红色

色母粒的物理形态特征为其在自动化塑料加工中的应用提供了便利条件。其颗粒状形态使其能够顺畅地通过真空上料系统进行输送,输送效率可以达到每小时数百公斤(如500kg/h量级)。粒径大小相对均一(常见范围在2-3毫米),有助于保障在自动计量设备中的精度,计量误差通常可以控制在小于0.5%的较小范围内。色母粒内部的预分散结构(颜料已预先分散在载体中)在加工过程中能减少对设备螺杆和料筒的摩擦,有助于延长相关部件的使用寿命。在现代化的集中供料系统中,色母粒能够与基础树脂实现在线自动混配,这种连续化操作方式相比传统的人工称量与混合,能够能够减少工时需求。注塑生产实践表明,使用标准化的色母粒产品,配合优化的换色操作流程,可以将设备换色所需的清洁时间缩短至15至30分钟,从而有助于提升设备的整体利用率(提升幅度可达约8个百分点)。这些特性共同体现了色母粒物理形态对提升自动化生产效率和稳定性的贡献。特殊色母粒赋予中空板防静电功能,适合电子行业包装需求。容器小家电母粒好处

在弹性体制品领域,色母粒的选择不仅关乎外观,更直接影响材料的性能。由于弹性体材料本身具备高伸长率、优异回弹性和柔韧性,所用色母粒必须在赋予色彩的同时,不破坏其力学结构,确保在反复拉伸与压缩后仍保持颜色稳定、无裂纹或析出。色母粒与弹性体基材的相容性尤为关键,良好的界面结合能力可避免出现“白点”、“条纹”或分层现象,提升制品表面质量。同时,弹性体制品常用于鞋材、汽车密封件、运动器材等对耐久性要求高的场景,因此色母粒还需具备出色的耐磨、耐油、耐化学溶剂及抗老化性能。技术实力雄厚的供应商不仅能提供标准化产品,更能根据客户特定材料体系与加工条件,定制特殊配方,解决着色过程中的流动性、热稳定性或气味控制等难题。稳定的生产能力和供应链保障,确保在大批量订单下仍能维持颜色一致与准时交付。昆山聚泽新材料科技有限公司深耕色母粒行业多年,专注于弹性体适用的色母粒的研发与生产,产品覆盖多种基材体系,并提供从配方设计到技术支持的一站式服务,成为众多高级弹性体制品制造商值得信赖的合作伙伴。大型户外健身器材塑料色母粒从原材料到成品,色母粒全程守护塑料品质。

色母粒是一种将高浓度颜料或染料通过先进分散技术均匀包覆于树脂载体中的颗粒状着色剂。其由三部分组成:颜料(占比20%-80%,提供显色基础)、载体树脂(如PE/PP等,确保与塑料相容性)、分散剂(防止颜料团聚)。通过双螺杆挤出工艺,颜料在熔融状态下被细化至微米级并稳定固定在载体中,形成直径约2-4mm的颗粒。这种结构设计解决了粉末颜料易飞散、难分散的问题,使色母粒在注塑、吹塑等高温加工过程中仍能保持颜色稳定性,且添加量就需1%-4%即可实现鲜艳均匀的着色效果,成为现代塑料工业的着色技术。

色母粒作为一种高分子材料着色剂,较广应用于塑料、化纤等领域,满足多样化工业生产的需求。其主要用途涵盖注塑、吹膜、纺丝等工艺,能够实现均匀稳定的着色效果,提升产品的视觉品质和市场竞争力。色母粒的应用范围极为较广,从消费电子的外壳、家电的面板,到汽车内饰件及化妆品包装,都离不开色母粒的支持。其环保无尘的特性使得生产环境更加安全,且提升了生产效率。色母粒的多样化配方可满足不同材料的着色需求,如透明染料适用于高透明度产品,荧光染料则为特殊效果提供可能。昆山聚泽新材料科技有限公司基于市场需求,提供丰富的色母粒产品线,涵盖各种色彩和性能,致力于为客户提供一站式服务。公司秉承创新驱动发展战略,推动新材料产业进步,助力客户在激烈市场竞争中赢得优势。色母粒的耐热性是一个重要的性能指标。

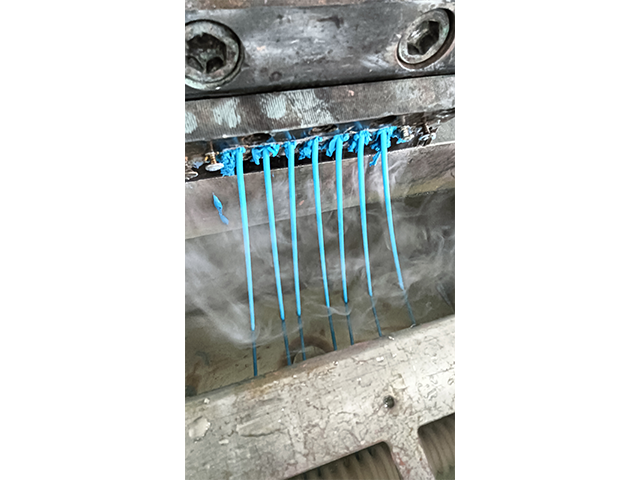

吹塑件色母粒的选择涉及多个因素,需要根据具体应用场景和产品要求进行综合考虑。要考虑吹塑工艺的特点,选择具有良好流动性和热稳定性的色母粒,以确保在高温高压下能均匀分散,不影响产品成型。也要根据产品的用途选择合适的基础树脂,确保色母粒与基材的相容性。色彩要求也是重要考虑因素,不仅要满足设计需求,还要考虑色彩的耐候性和光泽度。对于特殊功能需求,如抗静电、阻燃等,可选择添加相应功能助剂的色母粒。此外,色母粒的分散性和着色力直接影响产品质量和生产效率,应选择分散均匀、着色力强的产品。在选择供应商时,应考虑其技术实力、产品稳定性和服务能力,选择具有丰富经验和良好信誉的厂家。使用前进行小批量试产也很重要,以验证色母粒在实际生产中的表现。包装行业色母粒市场报价多样,综合考量性能与价格,选性价比高的。容器小家电母粒好处

色母粒的加工需通过密炼、挤出、造粒等工序,确保颜料均匀分散在载体中。容器小家电母粒好处

相较于传统粉末颜料,色母粒的优势体现在四维提升:均匀性维度,预分散工艺减少色斑,分散等级达A以上(ISO 11420标准);效率维度,颗粒形态适配自动喂料系统,较人工混粉提速50%;绿化维度,无粉尘污染,车间PM2.5降低90%;功能维度,可复合抗UV剂(如苯并三唑类)、阻燃剂等实现集成。以家电外壳生产为例,直接使用钛白粉着色需添加5%且易泛黄,而特用PP基白色母粒就需2%添加量,耐黄变指数ΔE<1.5(ASTM D2244),并同步提升抗冲击强度。这种“四维进化”使色母粒在不分制造领域替代传统着色方案。容器小家电母粒好处

- 着色力强色母订制 2026-03-04

- 江苏包装薄膜TPU母粒耐温性如何 2026-03-03

- 江苏吹塑小家电母粒 2026-03-02

- 江苏高相容色母粒 2026-02-28

- 江苏塑料板母粒 2026-02-27

- 着色力强塑料色母粒代工 2026-02-26

- 江苏PE食品级母粒 2026-02-24

- 着色力强塑料色母代工 2026-02-13

- 苏州食品接触容器配件黑色母粒 2026-02-12

- 容器食品级母粒厂家推荐 2026-02-10

- 江苏挤出件食品级母粒厂家推荐 2026-02-09

- 包装薄膜塑胶色母粒代工 2026-02-09