- 品牌

- 广州飞升

- 型号

- 齐全

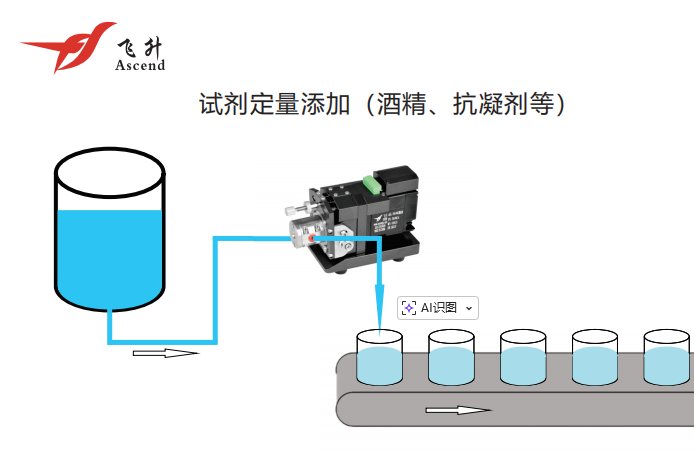

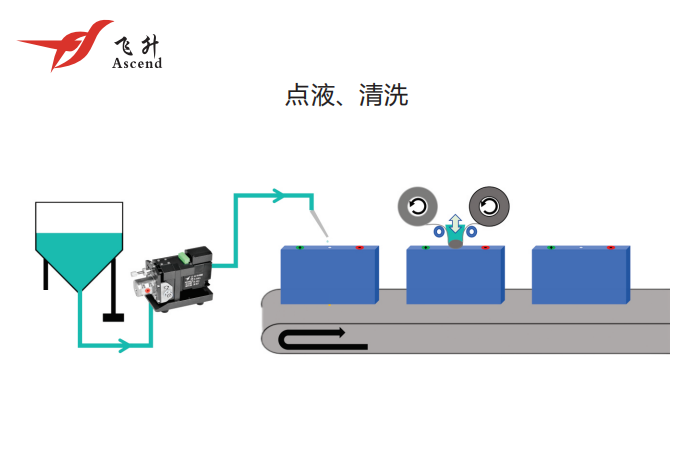

行业应用案例分析:1 在清洗剂点液领域的应用:某有名电子制造企业将FSH-MIC系列应用于芯片清洗工序:应用需求:在芯片封装前进行精密清洗剂点液,要求精度高、无残留。解决方案:选用FSH-MIC-3A型号,单点液量15μl,精度控制在±0.3μl。应用效果:清洗合格率从95%提升至99.5%,设备占地面积减少40%,综合成本降低35%。2 生化试剂点液的成功实践:某生物医药企业应用于试剂分配系统:技术挑战:试剂价值高、点液精度要求极高,且需要防止交叉污染。定制方案:特殊材质版本FSH-MIC-2A,配备防污染喷嘴。成效评估:点液精度达到±0.2%,试剂浪费减少60%,生产效率提升25%。3 锂电行业的创新应用:新能源电池制造企业应用于电解液添加:工艺要求:在严格控制的环境中精确添加电解液,防止氧化和污染。专业解决方案:FSH-MIC-2A-C锂电池专属型号,具备防腐蚀和防爆特性。效益分析:添加精度提升至99%,优率提高3个百分点,设备故障率降低50%。FSH-MIC系列微量点液泵通过外部IO信号触发,响应速度快,点液及时。四川智能微量清洗泵

便利性设计主要:从“三模块”到“一体化”的架构革新:驱动芯片集成:告别控制器的“零冗余”设计。FSH-MIC系列较明显的突破在于将伺服驱动算法固化至电机内置芯片,取代传统单独控制器。这一设计使设备接线从“电源+信号+通讯”的多线缆模式,简化为“24V直流供电+IO触发信号”的两根线缆连接。以FSH-MIC-2A-G型号为例,其整体尺寸只为76mm×42mm×38mm(长×宽×高),重量不足150g,可直接安装于机械臂末端或狭小工位,空间利用率提升60%以上。上海多通道微量点液泵市价无需额外控制器成本,FSH-MIC靠电机自身驱动,为客户降低微量点液系统搭建成本。

型号命名与规格矩阵:飞升采用“FSH-MIC-①-②-③”七位码,含义如下:① 单圈较大容量:3A=25 μL;2A=50 μL;A=100 μL;② 行业版本:无定义=通用(润滑油、酒精、防锈油);C=锂电专属(电解液PP/PE兼容,EPDM密封);③ 接口类型:G=侧面M5内接接头,标配1/4-28 UNF宝塔嘴。示例:FSH-MIC-2A-G → 50 μL/圈,通用型,侧面宝塔嘴;FSH-MIC-A-C-G → 100 μL/圈,锂电型,耐HF电解液;关键性能指标(实测数据);重复精度:±0.5 %(水,20 μL,n=30,3σ);线性度:R²≥0.9998(5 %–100 %排量);较小点液量:0.5 μL(微步模式);较大频率:10 Hz(50 μL款,连续运行);使用寿命:≥500万次(陶瓷柱塞+SS316L泵腔);工作温度:0–60 ℃(可选-20 ℃低温版);防护等级:IP43(本体),IP65(接插版可选)。

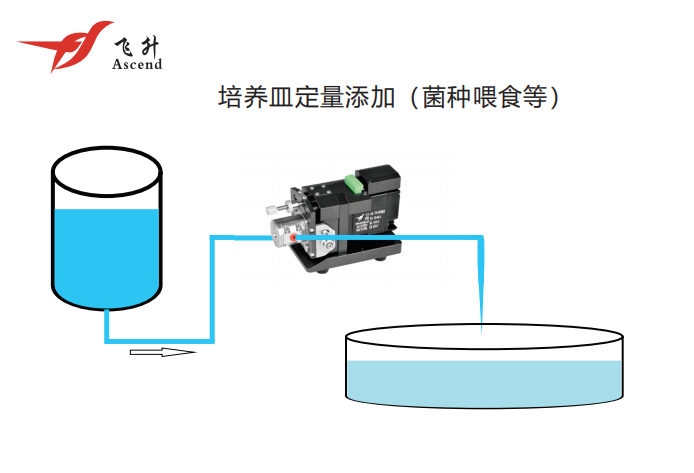

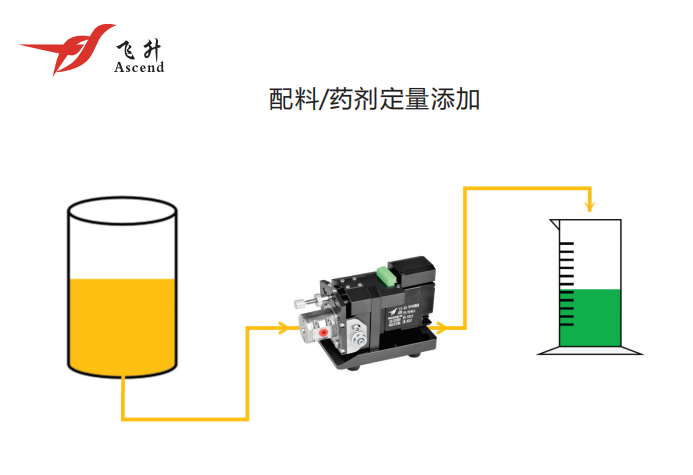

选型与集成指南:三步实现便利化应用。广州飞升为用户提供“场景化选型工具”,通过以下步骤快速匹配较优型号:确定点液量范围:根据单次较大点液量选择陶瓷单圈容量(25μL/50μL/100μL);识别流体特性:低粘度(<100mPa·s)选标准型号,锂电电解液选“C”后缀型号;确认控制方式:支持IO触发、RS485通讯(可选)、模拟量控制三种模式,满足不同自动化层级需求。此外,公司提供无偿样品测试服务,用户可申请试用设备在实际工况中验证性能,技术团队72小时内响应集成咨询,提供包含3D模型、接线图、调试手册的完整技术包。配料试剂添加场景,FSH-MIC微量点液泵确保各成分比例精确无误。

在智能制造与高级制造领域,微量流体控制技术已成为决定产品品质与生产效率的主要环节。从半导体芯片的纳米级涂层,到新能源汽车电池的精确注液;从生物医药试剂的微量分装,到消费电子屏幕的精密清洗,传统点液设备因体积庞大、控制复杂、成本高昂等问题,逐渐难以满足现代工业对"精确、高效、灵活"的严苛要求。广州飞升精密设备有限公司推出的FSH-MIC系列高精度流体点液/清洗泵,通过将驱动芯片集成至电机本体,实现"无控制器"的革新性设计,以模块化、轻量化、高性价比的优势,重新定义了微量流体控制的技术边界与应用场景。FSH-MIC系列微量点液泵模块轻巧紧凑,不占过多空间,为设备布局提供便利。香料微量清洗泵结构

针对不同客户的个性化需求,它能通过不同型号提供定制化服务。四川智能微量清洗泵

微量点液泵的应用领域:FSH-MIC系列高精度流体点液/清洗泵凭借其高效、精确的特点,在多个行业中展现出普遍的应用价值:1. 清洗剂点液:在芯片制造、屏幕生产和电池制造过程中,清洗剂的使用必不可少。FSH-MIC系列能够实现对清洗剂的精确微量点液,确保在清洗过程中不会浪费液体资源,同时保持生产的高效性。应用场景:芯片清洗:在半导体制造中,精密清洗剂的使用需要高精度控制以防止腐蚀或残留物的产生。屏幕清洗:在显示面板生产中,清洗剂的微量点液能够有效去除表面污渍和颗粒,提高产品的良率。电池清洗:锂电池制造过程中,电解液或其他清洗液体的精确控制是确保电极性能的关键。四川智能微量清洗泵

- 海南微量清洗泵供应商 2026-01-22

- 贵州微量点液泵型号 2026-01-21

- 天津锂电池微量点液泵 2026-01-21

- 江苏精密微量点液泵价位 2026-01-20

- 广州清洗剂微量点液泵供应 2026-01-19

- 山西微量清洗泵批发 2026-01-19

- 江苏微量点液泵使用技巧 2026-01-18

- 广东锂电池微量清洗泵参数 2026-01-16