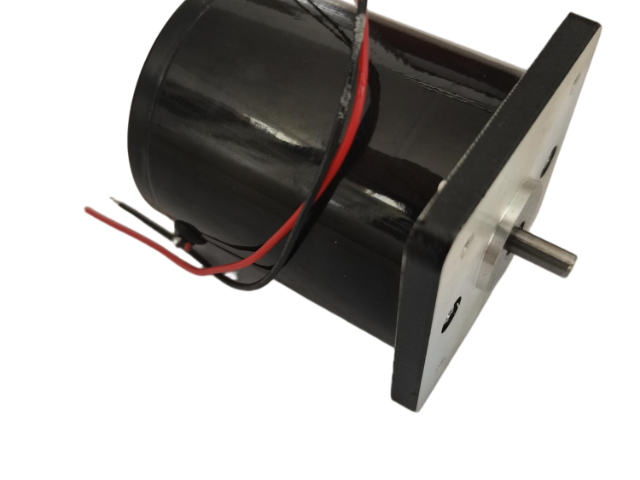

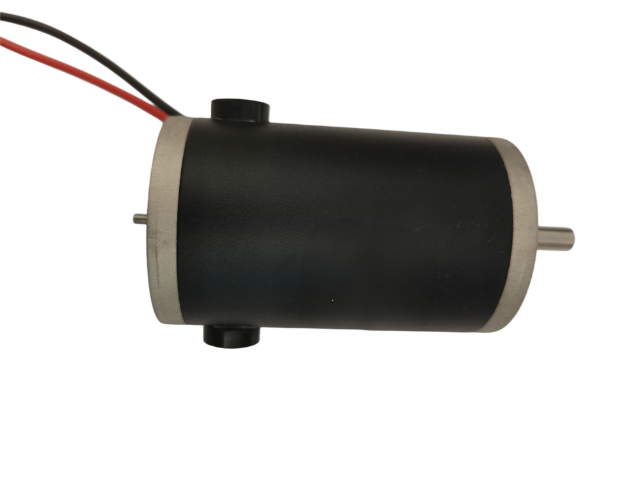

- 品牌

- 恒骏电机

- 型号

- 雕刻直流电机

雕刻直流电机的具体运用:精密仪器:如医疗设备、光学调整机构,依赖高响应和低振动。机器人关节:轻量化设计提高运动效率。无人机电机:高功率密度和散热需求。工业自动化:高速定位和节能需求。 雕刻直流电机通过精密加工技术优化电磁和机械结构,在效率、响应速度和散热等方面具有优势。其原理仍遵循直流电机的基本电磁定律,但雕刻工艺使其在特定应用中表现更优。未来,随着材料科学和制造技术的进步,雕刻电机的性能和应用范围将进一步扩展。常州市恒骏电机有限公司为您提供雕刻直流电机 ,有想法可以来我司咨询!宿迁小型雕刻直流电机批发零售

适用场景:高附加值领域:航空航天定制转子、医疗微型电机。原型开发:缩短验证周期(如特斯拉新型电机转子试制)。 性能验证与案例(1) 成功案例案例1:GE航空3D打印涡轮转子工艺:电子束熔化(EBM)TiAl合金。结果:减重25%,转速提升15%,通过FAA认证。案例2:Siemens SMC电机转子工艺:粘结剂喷射(Binder Jetting)软磁复合材料。结果:涡流损耗降低50%(vs.传统硅钢),但扭矩密度需补偿。 未来发展方向多材料打印:同一转子集成导电/导磁/隔热区域(如Nano Dimension的导电墨水技术)。AI工艺优化:机器学习实时监控熔池状态(如西门子Additive Process Insight)。超高速打印:粘结剂喷射速度突破(如HP Metal Jet每小时1000cm³)。宿迁小型雕刻直流电机批发零售常州市恒骏电机有限公司致力于提供雕刻直流电机 ,欢迎您的来电哦!

后处理工艺的优化也不容忽视。针对复合材料转子的特殊需求,开发了低温等离子体处理、精密打磨抛光等系列后处理方法。这些技术可以有效去除加工表面微缺陷,改善界面性能,提高转子的动态平衡特性。特别是对于有特殊功能要求的转子(如需要导电或电磁屏蔽),还可以通过功能性后处理赋予表面特殊性能。未来发展方向将聚焦于多工艺协同和智能化加工。一方面,通过激光、超声、机械加工等不同工艺的有机组合,发挥各自优势,实现复合材料转子的高效精密加工;另一方面,借助人工智能和数字孪生技术,建立工艺知识库和优化模型,实现加工参数的智能匹配和工艺过程的自主优化。这些创新将进一步提升复合材料转子雕刻的质量和效率,满足航空航天、新能源汽车等领域对高性能转子的迫切需求。综上所述,复合材料转子的雕刻工艺虽然面临诸多挑战,但通过刀具技术创新、加工方法革新、智能监控应用和工艺系统优化等综合解决方案,已经形成了较为完善的技术体系。随着新材料、新工艺的不断涌现,复合材料转子的加工技术将持续进步,为高性能电机系统的发展提供有力支撑。

增材制造(3D打印)一体化雕刻转子的可行性等级:短期(<5年):适用于小批量、高复杂度转子(如航空航天、医疗)。长期(>5年):随着材料成本和后处理技术突破,有望替代中大批量传统制造。推荐路径:原型阶段:优先采用金属3D打印验证设计。量产阶段:混合制造(增材+减材)平衡效率与精度。磁路优化:结合激光微雕刻进一步降低损耗。增材制造一体化转子在性能定制化和结构创新上具有不可替代性,但需产业链协同解决材料与成本瓶颈常州市恒骏电机有限公司为您提供雕刻直流电机 ,有需求可以来电咨询!

雕刻直流电机的常用转子材料对比:传统硅钢片(电工钢),优点:高磁导率、低铁损,适合高频电磁场。成本低,用于工业电机。缺点:密度较高(~7.8 g/cm³),不利于轻量化。雕刻后易产生毛刺,需后续处理。适用场景:通用型雕刻电机(如家电、工业设备)。轻量化合金,铝合金,优点:密度低(~2.7 g/cm³),减重效果。良好的导热性(散热优于钢),易雕刻加工。缺点:非导磁材料,需结合永磁体或复合结构(如铝芯+磁钢镶嵌)。机械强度较低,需强化设计(如蜂窝结构)。适用场景:无人机电机、机器人关节等高速轻载应用。钛合金,优点:度、耐腐蚀,适合极端环境(如航空航天)。密度(~4.5 g/cm³)介于钢和铝之间。缺点:成本高昂,加工难度大(需激光或电火花雕刻)。磁性能差,通常用于无刷电机外壳而非导磁转子。 镁合金,优点:轻的金属结构材料(密度~1.8 g/cm³)。减震性能好,适合高振动场景。缺点:易燃(加工时需惰性气体保护)。耐热性差(<120℃),需表面涂层处理。雕刻直流电机 ,就选常州市恒骏电机有限公司,欢迎客户来电!金华电动雕刻直流电机生产厂家

雕刻直流电机 ,就选常州市恒骏电机有限公司,让您满意,期待您的光临!宿迁小型雕刻直流电机批发零售

复合材料转子的雕刻工艺,针对这些挑战,现代加工技术发展出多层次的解决方案。在刀具技术方面,采用多刃口金刚石涂层刀具或聚晶金刚石(PCD)刀具可以有效降低切削力,减少分层风险。这些刀具通过优化几何角度(如前角、后角)和刃口处理,实现了对纤维的清洁切断而非拉出。在工艺参数优化上,采用高频小切深策略配合适当的切削速度,能够平衡加工效率和表面质量。实验表明,控制单层切削深度不超过纤维直径的70%,可降低分层概率。先进加工方法的引入为复合材料转子雕刻提供了新的可能性。超声振动辅助加工技术通过给刀具施加高频微幅振动,改变了刀具与材料的接触方式,实现了"瞬时分离"的加工状态。这种方法不仅能降低平均切削力达30%以上,还能有效抑制毛刺产生。激光加工技术则提供了非接触式的解决方案,特别是超快激光(皮秒/飞秒激光)的应用,通过冷加工机制避免了热影响区问题,适用于高精度微细结构的加工。水导激光等新型复合工艺进一步提高了加工质量和效率。宿迁小型雕刻直流电机批发零售

- 深圳机械雕刻直流电机报价 2026-01-05

- 佛山低压雕刻直流电机价格 2026-01-05

- 舟山24V雕刻直流电机供应商 2026-01-05

- 舟山35W雕刻直流电机销售 2026-01-04

- 绍兴微型雕刻直流电机供应商 2026-01-04

- 宁波3500rpm雕刻直流电机报价 2026-01-04

- 舟山35W雕刻直流电机供应商 2026-01-04

- 衢州全自动雕刻直流电机多少钱一台 2026-01-04