切削过程中,刀具与工件之间的摩擦会产生大量的热量,导致刀具磨损和工件变形。切削液的润滑作用是通过在刀具与工件之间形成一层稳定的润滑膜,减少摩擦系数,从而降低切削力和切削热。润滑膜的形成有助于保护刀具表面,延长刀具寿命,提高加工精度和表面质量。切削过程中产生的热量会使得刀具和工件的温度升高,影响刀具的硬度和耐磨性,同时也会导致工件的热变形。切削液的冷却作用是通过吸收和传导热量,将刀具和工件的温度降低到合适的范围。冷却效果的好坏直接影响到切削速度、进给量和切削深度的选择,进而影响到加工效率和加工质量。切削液的清洗作用是通过冲洗和溶解切削过程中产生的切屑、油污和杂质来实现的。上海金属切削液企业

在镗削过程中,由于刀具与工件的接触面积较大,且切削速度较慢,因此镗削过程中产生的热量较多。这就要求切削液具有较好的冷却性能,以迅速将热量带走。而在铣削过程中,由于刀具与工件的接触面积较小,且切削速度较快,因此铣削过程中产生的热量相对较少。这就要求切削液具有较好的传热性能,以提高冷却效果。在镗削过程中,由于刀具与工件的接触面积较大,且切削速度较慢,因此镗削过程中的摩擦力较大。这就要求切削液具有较好的润滑性能,以减少摩擦力。而在铣削过程中,由于刀具与工件的接触面积较小,且切削速度较快,因此铣削过程中的摩擦力相对较小。这就要求切削液具有较好的渗透性能,以提高润滑效果。南通磨削切削液哪家好常用的切削液有矿物油、乳化液、极压切削油等。

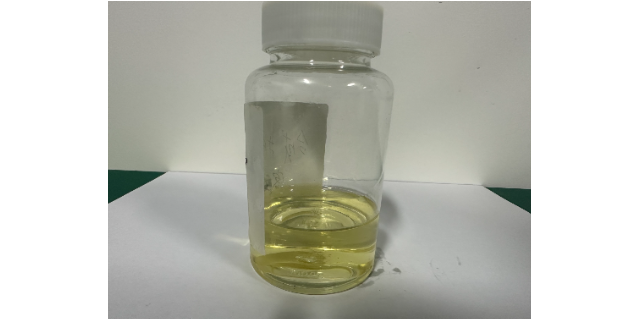

纯油性切削液是指只含有矿物油或合成油的切削液。纯油性切削液具有良好的润滑性能、冷却性能和防锈性能,但抑菌性能较差,使用寿命较短。纯油性切削液适用于高速、中速切削和重负荷切削。纯水性切削液是指只含有水的切削液。纯水性切削液具有良好的冷却性能和防锈性能,但润滑性能较差,使用寿命较短。纯水性切削液适用于高速、中速切削和重负荷切削。半合成性切削液是指含有矿物油、乳化剂和防锈剂等成分的切削液。半合成性切削液具有良好的润滑性能、冷却性能和防锈性能,抑菌性能较好,使用寿命较长。半合成性切削液适用于高速、中速切削和重负荷切削。

切削液保存的注意事项——不同种类的切削液不宜混用:不同种类的切削液其成分和性能各不相同,混合使用可能会导致化学反应,影响切削液的性能。因此,企业在保存和使用切削液时,应尽量避免不同种类的切削液混用。避免使用过期的切削液:过期的切削液其性能可能已经发生变化,使用过期的切削液会影响加工效果,甚至可能导致安全事故。因此,企业在使用切削液时,应注意查看其生产日期和保质期,避免使用过期的切削液。遵守相关法规和标准:企业在保存和使用切削液时,应遵守国家和地方的相关法规和标准,确保安全生产和环境保护。如有疑问,可咨询相关专业人士或机构。切削液的使用可以提高金属加工的效率。

在镗削过程中,由于刀具与工件之间的摩擦产生大量的热量,使得刀具和工件的温度迅速升高。高温会导致刀具材料的硬度降低,从而降低刀具的切削性能,同时也会影响工件的尺寸精度。因此,切削液需要具有良好的冷却性能,以降低刀具和工件的温度。在镗削过程中,切削液还需要起到润滑作用,减少刀具与工件之间的摩擦,降低切削力和切削热。此外,润滑作用还可以减少刀具表面的磨损,延长刀具寿命。因此,切削液需要具有良好的润滑性能。在镗削过程中,切屑容易粘附在刀具表面和工件上,影响切削效果。切削液需要具有良好的清洗性能,能够及时将切屑从刀具表面和工件上冲刷下来,保持切削过程的顺利进行。切削液可以防止机床导轨、液压系统等部件生锈,保证机床的正常运行。浙江机床切削液生产厂家

切削液的使用需要根据具体的切削工艺和材料选择合适的类型,以达到比较好的切削效果。上海金属切削液企业

不同的金属材料对切削液的适应性不同。例如,铝合金、铜合金等有色金属容易腐蚀,应选择具有良好防锈性能的切削液;而对于不锈钢、钛合金等难加工材料,应选择具有良好润滑性能的切削液。此外,还应考虑加工材料的硬度、韧性等因素,选择合适的切削液。不同的加工方式对切削液的性能要求不同。例如,车削、铣削、钻孔等粗加工过程,应选择具有良好润滑性能和冷却性能的切削液;而磨削、拉削等精加工过程,应选择具有良好润滑性能和清洗性能的切削液。此外,还应考虑加工过程中的热量产生、切屑形成等因素,选择合适的切削液。上海金属切削液企业