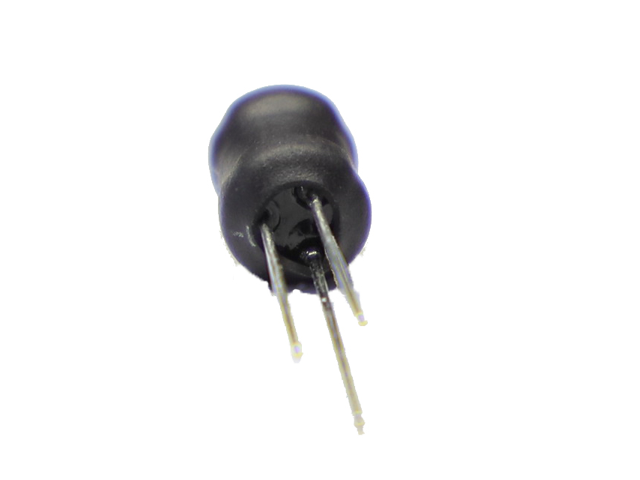

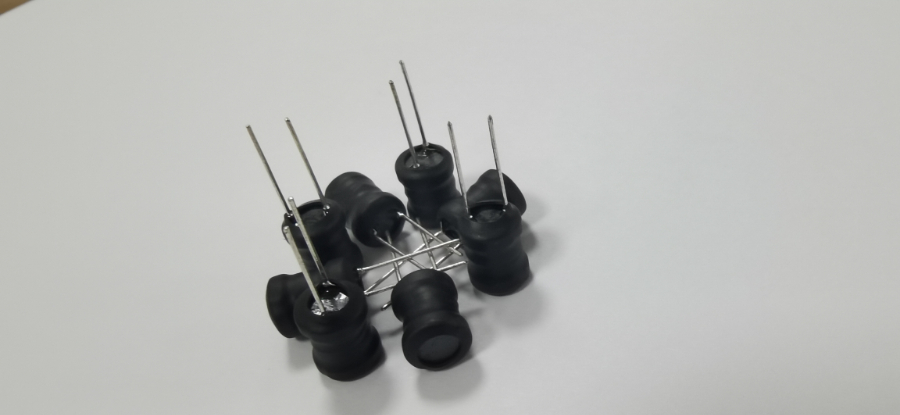

在电子电路设计中,根据电路需求挑选合适尺寸的工字电感,是保障电路稳定运行的关键步骤。首先,要明确电路的电气参数要求。电感量是关键指标,需依据电路功能来确定。例如在滤波电路里,为有效滤除特定频率的杂波,需依据滤波公式计算出所需电感量,再根据不同尺寸工字电感的电感量范围进行选择。同时,要考虑电路的电流承载需求。如果电路中电流较大,就要选择线径粗、尺寸大的工字电感,以避免电流过载导致电感饱和或损坏。像功率放大器的供电电路,大电流通过时,就需要较大尺寸、能承受大电流的工字电感。电路板的空间大小也不容忽视。对于空间有限的电路板,如手机内部的电路板,就需选用尺寸小巧的贴片式工字电感,这类电感体积小,能在有限空间内满足电路需求,同时不影响其他元件的布局。而对于空间较为充裕的工业控制板,可选择尺寸稍大的插件式工字电感,虽然占用空间多一些,但它在散热和稳定性上可能更具优势。此外,还要考虑成本因素。一般来说,尺寸大、性能高的工字电感成本相对较高。在满足电路性能要求的前提下,可通过评估成本效益,选择性价比高的工字电感尺寸。如果对电感性能要求不极端严格,可选用尺寸适中、成本较低的产品,以控制整体成本。 通信基站中,工字电感确保信号稳定传输,提升通信质量。包胶工字电感

改变工字电感的外形结构,确实能够对其性能起到优化作用。从磁路分布角度来看,传统的工字形结构,其磁路有一定的局限性。若对磁芯形状进行优化,比如增加磁芯的有效截面积,可使磁路更加顺畅,降低磁阻。这意味着在相同电流下,磁通量能够更高效地通过磁芯,减少磁滞损耗,提高电感的效率。而且,合理设计磁芯的形状,还能更好地集中磁场,减少磁场外泄,降低对周围元件的电磁干扰,在对电磁兼容性要求高的电路中,这一优化尤为重要。在散热方面,调整外形结构也能带来明显效果。例如,将工字电感的外壳设计成具有散热鳍片的形状,增大了散热面积,能够加快热量散发。在大电流工作场景下,电感会因电流通过产生热量,若不能及时散热,会导致温度升高,进而影响电感性能。优化后的散热结构能有效控制温度,维持电感的稳定性,确保其在长时间、高负荷工作状态下性能不受影响。此外,改变绕组布局也属于外形结构的调整范畴。采用分层绕制或交错绕制的方式,能优化电感的分布电容和电感量。分层绕制可以减少绕组间的耦合电容,降低高频下的信号损耗;交错绕制则能使电感量分布更加均匀,提高电感的稳定性。通过这些对工字电感外形结构的巧妙调整,能够在不同方面优化其性能。 安规电容旁边的工字电感小型化工字电感满足可穿戴设备的紧凑需求,适配轻薄机身。

在实际应用中,准确评估工字电感的散热性能是否契合需求十分关键。首先是明确关键评估指标。温升是重要指标之一,即电感在工作过程中的温度升高值。可通过测量电感在工作前后的温度,计算出温升。一般来说,不同应用场景对温升有不同的允许范围,如在小型电子设备中,温升可能需控制在一定较小数值内,以避免对周边元件造成影响;而在一些大功率工业设备中,允许的温升范围可能相对较大。其次是热阻,它反映了电感热量传递的难易程度。热阻越低,说明热量越容易散发出去。通过专业的热阻测试设备,可以得到电感的热阻数值,进而判断其散热能力。评估方法上,可采用模拟实际工况测试。将工字电感安装在实际应用的电路板上,按照正常工作条件通电运行,利用红外测温仪等设备实时监测电感表面温度变化。持续运行一段时间后,观察温度是否能稳定在可接受范围内,若温度持续上升且超出允许值,则说明散热性能不满足需求。还可以参考厂商提供的散热性能参数和应用案例。厂商通常会对产品进行测试并给出相关数据,结合实际应用场景与这些参数对比分析。同时,参考相似应用案例中该型号电感的表现,也能辅助判断其散热性能是否符合自身应用需求。

在高频电路中,工字电感的趋肤效应会严重影响其性能,因此通过工艺改进来减小趋肤效应至关重要。首先,可以采用多股绞合线工艺。将多根细导线绞合在一起,这样每根细导线的直径较小,在高频信号下,电流在每根细导线表面分布时,由于导线直径小,趋肤效应的影响就相对减弱。多股绞合线增加了总的有效导电面积,降低了电阻,减少了能量损耗。其次,使用利兹线也是一种有效的工艺改进方式。利兹线由多根漆包线组成,每根漆包线之间相互绝缘。它在高频下能极大地减少趋肤效应的影响,因为绝缘层避免了电流在导线间的不合理分布,使得电流更均匀地分布在每根漆包线上,从而提升了电感在高频下的性能。另外,对电感的制造材料进行优化。选用电阻率更低的材料,即便在趋肤效应导致有效导电面积减小的情况下,由于材料本身电阻率低,电阻的增加幅度也会相对较小,进而降低能量损耗,减弱趋肤效应对电感性能的影响。还有,优化电感的绕制工艺。合理调整绕制的匝数、疏密程度等参数,使电感的磁场分布更加均匀,减少因磁场分布不均而加剧的趋肤效应,从而提升电感在高频信号下的稳定性和性能。通过这些工艺改进措施,可以有效减小工字电感的趋肤效应,提升其在高频电路中的性能表现。 绕线工艺精细的工字电感,能有效减少能量损耗,提升效率。

工字电感在长期使用过程中,老化特性会对其性能和可靠性产生多方面影响。首先是电感量的变化。随着使用时间增长,工字电感内部的绕组和磁芯材料会逐渐发生物理和化学变化。绕组可能出现氧化、腐蚀等情况,导致导线的有效截面积减小;磁芯则可能因长时间的电磁作用而出现磁导率降低。这些变化会使得电感量逐渐偏离初始设计值,进而影响整个电路的性能。比如在滤波电路中,电感量的改变可能导致滤波效果变差,无法有效滤除杂波信号,使电路输出不稳定。其次,老化会使电感的直流电阻增加。除了绕组的物理变化导致电阻上升外,长时间的电流通过还会使导线发热,进一步加速材料老化,形成恶性循环。直流电阻增大意味着在相同电流下,电感的功率损耗增加,不仅降低了电路效率,还可能导致电感过热,缩短其使用寿命。再者,老化还会影响电感的磁性能。磁芯的老化会使其饱和磁通密度下降,当电路中的电流增大时,电感更容易进入饱和状态,失去对电流的有效控制能力。这在一些对电流稳定性要求较高的电路中,如开关电源电路,可能引发严重问题,甚至导致电路故障。综上所述,工字电感的老化特性会在电感量、直流电阻和磁性能等方面对其长期使用产生负面影响。 绕线紧密均匀的工字电感,可减少漏磁,提升电磁转换效率。工字电感底座生产厂家

选择合适匝数和线径的工字电感,可优化电路的频率响应。包胶工字电感

温度循环测试是检验工字电感可靠性的重要手段,它对工字电感的性能提出了多方面的考验。在材料层面,温度的剧烈变化会使工字电感的磁芯和绕组材料产生热胀冷缩现象。比如,磁芯材料在高温时膨胀,低温时收缩,反复的温度循环可能导致磁芯内部产生应力集中,进而引发微裂纹。这些裂纹会逐渐扩展,破坏磁芯的结构完整性,降低磁导率,将影响电感的电感量。绕组导线也面临同样问题,热胀冷缩可能导致导线与焊点之间的连接松动,增加接触电阻,引发发热甚至开路故障。从结构角度看,温度循环测试考验着工字电感的整体结构稳定性。封装材料与内部元件热膨胀系数的差异,在温度变化过程中会产生应力。如果应力过大,可能导致封装开裂,使内部元件暴露在外界环境中,容易受到湿气、灰尘等污染,影响电感性能。而且,内部绕组的固定结构也可能因温度循环而松动,改变绕组间的相对位置,影响磁场分布,进而影响电感的性能。在电气性能方面,温度循环可能导致工字电感的电阻、电感量和品质因数发生变化。电阻的变化会影响功率损耗和电流分布;电感量的不稳定会使电感在电路中无法正常发挥滤波、储能等作用;品质因数的改变则会影响电感在谐振电路中的性能,降低电路的效率和稳定性。 包胶工字电感