电感量是决定工字电感性能的主要参数,二者存在紧密且直接的关联,其适配性直接影响电路的整体运行效果。从基础原理来看,电感量(L)通过感抗公式XL=2πfL(XL为感抗,f为工作频率)决定了电感对不同频率信号的阻碍能力:在相同频率下,电感量越大,感抗越高,对高频信号的抑制作用越强,但对低频信号的阻碍相对较弱;反之,电感量越小,感抗随频率变化的敏感度降低,更适合需要低频信号顺畅通过的场景。在实际应用中,电感量的匹配与否直接关系到工字电感的功能发挥。例如,在电源滤波电路中,若电感量偏小,其对低频纹波的滤除能力不足,会导致电源输出的直流电含杂波过多,干扰芯片等精密元件;而电感量过大则可能使电路响应速度变慢,甚至影响正常的电流输出。在谐振电路中,电感量需与电容值准确匹配(谐振频率f=1/(2π√LC)),若电感量偏离设计值,会导致谐振频率偏移,降低信号耦合效率,影响通信或传感设备的精度。此外,电感量还与工字电感的额定电流、损耗等性能相关。通常,相同尺寸下电感量越大,绕组匝数越多,直流电阻可能随之增大,导致电流通过时的损耗增加,发热加剧,进而限制其在大电流场景中的应用。工字电感的磁芯材质,直接影响其电感量与损耗。工字型电感串联

在无线充电设备中,工字电感在能量传输过程里扮演着不可或缺的角色,其工作基于电磁感应原理。无线充电设备主要由发射端和接收端组成。在发射端,交流电通过驱动电路流入包含工字电感的发射线圈。工字电感具有良好的电磁感应特性,当电流通过时,会在周围空间产生交变磁场。这个交变磁场的强度和分布与工字电感的参数密切相关,比如电感量、绕组匝数等。接收端同样有一个包含工字电感的接收线圈。当发射端的交变磁场传播到接收端时,接收线圈中的工字电感会因电磁感应现象产生感应电动势。根据电磁感应定律,变化的磁场会在闭合导体中产生感应电流,此时接收线圈中的工字电感就促使感应电流产生。产生的感应电流经过整流、滤波等一系列电路处理,将交流电转换为适合为设备充电的直流电,从而实现对电子设备的无线充电。在这个过程中,工字电感的性能直接影响着能量传输效率。性能优良的工字电感能够更高效地产生和接收磁场,减少能量损耗,提高无线充电的效率和稳定性。此外,合理设计发射端和接收端工字电感的参数,如调整电感量和优化绕组结构,还能有效扩大无线充电的有效传输距离和充电范围,为用户带来更便捷的无线充电体验。 工字电感的作用与功能工字电感的发展趋势,向小型化与高效能迈进。

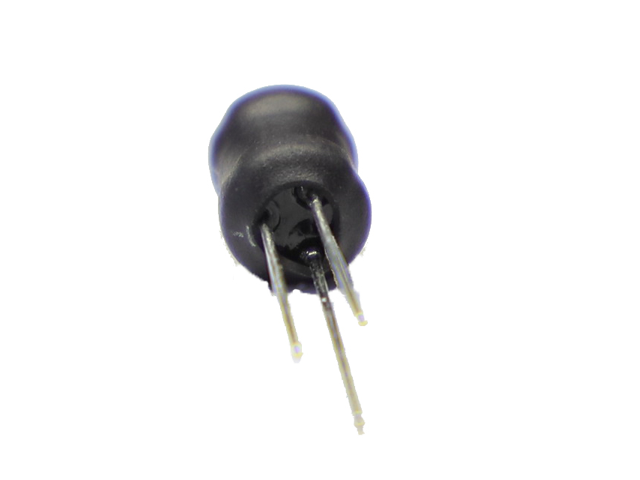

贴片式工字电感和插件式工字电感在应用中存在诸多不同,主要体现在以下几个方面。从体积和安装方式来看,贴片式工字电感体积小巧,采用表面贴装技术,直接贴焊在电路板表面,适合高密度、小型化的电路板设计,如手机、平板电脑等便携式电子设备,能有效节省空间,提升产品集成度。插件式工字电感体积相对较大,通过引脚插入电路板的通孔进行焊接,安装稳固,常用于对空间要求不苛刻且需要较高机械强度的电路,如大型电源设备、工业控制板。在电气性能方面,贴片式工字电感因结构紧凑,寄生电容和电感较小,在高频电路中性能稳定,信号传输损耗低,适用于高频通信、射频电路。插件式工字电感则在承受大电流方面表现突出,其引脚能承载更大电流,常用于功率较大的电路,如开关电源、电机驱动电路,可确保在大电流工作状态下稳定运行。成本也是应用选择的考量因素。贴片式工字电感生产工艺复杂,成本相对较高,但适合自动化生产,大规模生产时能降低成本。插件式工字电感生产工艺简单,成本较低,对于小批量生产或对成本敏感的产品具有一定优势。实际应用中,工程师需综合产品的空间布局、电气性能要求和成本预算等因素,选择合适类型的工字电感。

工字电感的自谐振频率是影响其性能的关键参数,指电感与自身分布电容形成谐振时的频率。实际应用中,工字电感除了电感特性外,绕组间必然存在分布电容,这一特性直接影响其工作表现。当工作频率低于自谐振频率时,工字电感主要呈现电感特性,能按预期阻碍电流变化,比如在滤波电路中有效阻挡高频杂波。随着频率逐渐接近自谐振频率,受电感与分布电容相互作用影响,其阻抗特性发生明显改变,不再随频率升高而单纯增大,反而逐渐减小。当工作频率达到自谐振频率时,电感与分布电容发生谐振,此时阻抗达到最小值,会对电路产生不利影响。例如在信号传输电路中,可能导致信号严重衰减和失真,干扰正常传输。若频率继续升高超过自谐振频率,分布电容的影响占据主导,电感将呈现电容特性,失去原本的电感功能。因此,设计和使用工字电感时,必须充分考虑自谐振频率。工程师需确保电路工作频率远离这一频率,以保障电感稳定发挥性能,维持电路正常运行。比如在射频电路设计中,准确掌握工字电感的自谐振频率,可避免因谐振引发的信号干扰和电路故障。 安防监控设备中,工字电感保障信号稳定。

在电子电路中,电感量是工字电感的关键参数,而通过改变磁芯材质可有效调整这一参数。电感量的大小与磁芯的磁导率密切相关,磁导率是衡量磁芯材料导磁能力的物理量。常见的工字电感磁芯材质有铁氧体、铁粉芯和铁硅铝等。铁氧体磁芯具有较高的磁导率,使用这类磁芯的工字电感能产生较大的电感量。因为高磁导率使磁芯更容易被磁化,在相同的绕组匝数和电流条件下,能聚集更多磁通量,进而增大电感量。例如,在一些需要较大电感量来稳定电流的电源滤波电路中,常采用铁氧体磁芯的工字电感。相比之下,铁粉芯磁导率相对较低。当工字电感的磁芯材质换成铁粉芯时,由于其导磁能力变弱,在同样的绕组和电流情况下,产生的磁通量减少,电感量也随之降低。这种低电感量的工字电感适用于对电感量要求不高,但需要更好高频特性的电路,如某些高频信号处理电路。铁硅铝磁芯兼具良好的饱和特性和适中的磁导率。若将工字电感的磁芯换为铁硅铝材质,能在一定程度上平衡电感量和其他性能。在调整电感量时,工程师可根据具体电路需求,选择合适磁导率的磁芯材质,通过更换磁芯准确改变工字电感的电感量,以满足不同电路的运行要求。 工字电感的行业标准,规范了产品的生产与检测。江苏工字电感 810

工字电感的磁导率,是设计电路时的关键参数。工字型电感串联

调整工字电感的电感量可通过多种方式实现,具体如下:一是改变磁芯材质。电感量与磁芯的磁导率密切相关,不同材质的磁芯磁导率存在差异。例如,铁氧体磁芯磁导率较高,使用此类磁芯可使电感量增大;而铁粉芯磁导率相对较低,更换为铁粉芯则会让电感量降低。通过选用不同磁导率的磁芯材质,能有效调整工字电感的电感量。二是调整绕组匝数。在其他条件不变的情况下,电感量与绕组匝数的平方成正比。增加绕组匝数,电感量会随之增大;减少绕组匝数,电感量则会减小。不过,调整匝数时需注意绕线的均匀性,避免因绕线不规则影响电感性能。三是改变绕组方式。绕组的紧密程度、绕线的排列方式等都会对电感量产生影响。通常,绕线越紧密、排列越规整,电感量相对越大;反之,绕线松散、排列杂乱,电感量可能偏小。通过调整绕线的松紧度和排列方式,可在一定范围内改变电感量。四是调整磁芯间隙。对于部分带有可调磁芯的工字电感,通过改变磁芯之间的间隙大小,能改变磁路的磁阻。磁芯间隙增大,磁阻增加,电感量减小;磁芯间隙减小,磁阻降低,电感量增大。这种方式可实现对电感量的精细调整。实际应用中,可根据具体需求选择合适的调整方式,以达到预期的电感量参数。 工字型电感串联