- 品牌

- 成都万可瑞特金属科技有限公司

- 型号

- 齐全

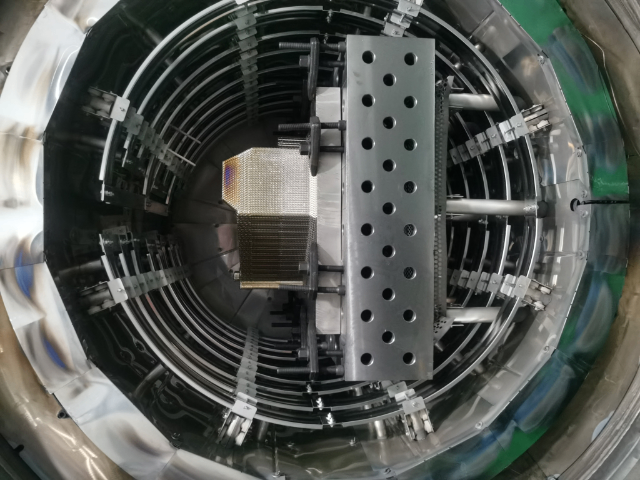

当前,真空淬火技术正朝智能化、绿色化与多功能化方向发展。智能化方面,通过集成物联网(IoT)与大数据技术,实现设备状态实时监测与工艺参数自适应调整,例如,根据工件尺寸自动计算较佳加热功率与冷却压力;绿色化方面,开发低GWP(全球变暖潜值)冷却介质(如氢氟烯烃替代传统氟利昂),减少环境影响;多功能化方面,将真空淬火与真空渗碳、真空烧结等工艺集成,形成“一站式”热处理生产线,提升生产效率。然而,技术发展仍面临挑战:例如,超大型真空淬火炉(有效尺寸>3m)的密封性与加热均匀性难以保证;高温合金(如Inconel 718)的真空淬火需在1120℃以上进行,对设备材料耐温性提出极高要求;此外,复合材料(如金属基复合材料)的真空淬火工艺参数尚缺乏标准规范,需进一步研究。真空淬火是精密零件热处理的重要工艺手段。深圳不锈钢真空淬火技术

计算机模拟技术为真空淬火工艺优化提供了强大工具。通过建立材料热物理性能数据库(如导热系数、比热容随温度变化曲线),结合有限元分析(FEA)软件,可模拟工件在真空炉内的加热与冷却过程,预测温度场分布与组织演变。例如,在处理大型齿轮时,模拟可显示不同冷却介质压力下齿根与齿顶的温差,指导工艺参数调整以控制变形。此外,模拟技术还可优化装炉方式:通过虚拟排列工件位置,计算气流分布,确定较佳装载量与间距,避免实际生产中的试错成本。某企业应用模拟技术后,将新工艺开发周期从3个月缩短至1个月,同时将工件变形量波动范围从±0.1mm降至±0.03mm。绵阳工具钢真空淬火加工厂真空淬火处理后的工件无需后续抛光或清理氧化层。

真空淬火技术的发展与材料科学进步密切相关,二者通过交叉创新不断拓展应用边界。在材料设计阶段,科学家通过计算相图与热力学模拟,预测材料在真空淬火后的组织与性能,指导新型合金开发。例如,针对航空航天需求设计的较强轻质钛合金,通过优化合金元素配比与真空淬火工艺,实现β相向α'相的均匀转变,同时控制晶粒尺寸,获得强度高的与高韧性平衡。在工艺优化阶段,材料科学家利用透射电镜、X射线衍射等表征技术,分析真空淬火后材料的相组成、位错密度与残余应力分布,揭示工艺参数与性能的内在关联,为工艺调整提供理论依据。例如,通过研究高速钢真空淬火后的碳化物分布,发现分级淬火可促进碳化物均匀析出,提升刀具耐磨性。此外,材料表面改性技术与真空淬火的结合(如真空渗氮+淬火)可形成复合强化层,进一步提升材料表面硬度与抗腐蚀性。未来,随着材料基因组计划与高通量实验技术的发展,真空淬火工艺将实现更准确的材料-工艺匹配,推动高级装备制造向高性能、长寿命方向发展。

真空淬火工艺具有明显的环保与经济优势。从环保角度看,气淬过程只消耗氮气或氩气,无油雾、废水排放,符合清洁生产要求;油淬系统通过闭环循环设计,可回收95%以上的淬火油,减少危废产生。从经济性看,真空淬火虽设备投资较高(约是盐浴炉的3倍),但长期运行成本更低:其一,工件表面光洁度提升可减少后续抛光工序,节省加工费用;其二,变形量控制准确可降低废品率(通常<1%),提高材料利用率;其三,真空环境延长了加热元件寿命(如石墨电阻带使用寿命达5年以上),降低了维护成本。例如,某汽车零部件企业采用真空淬火替代盐浴淬火后,年处理量虽增加20%,但总成本下降15%,同时产品合格率从85%提升至98%。真空淬火可提升金属材料在高温、高压环境下的性能。

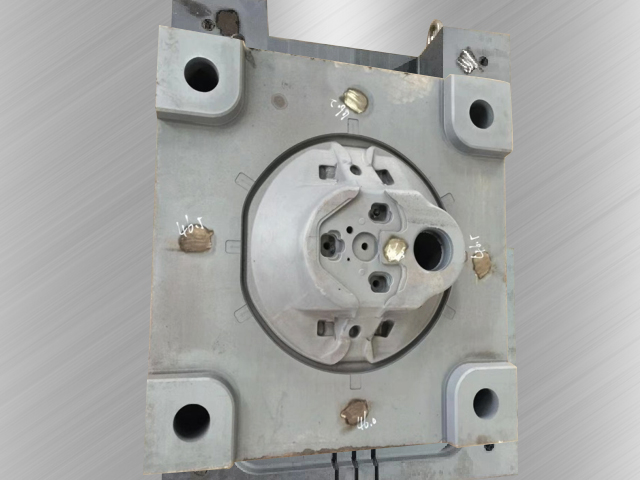

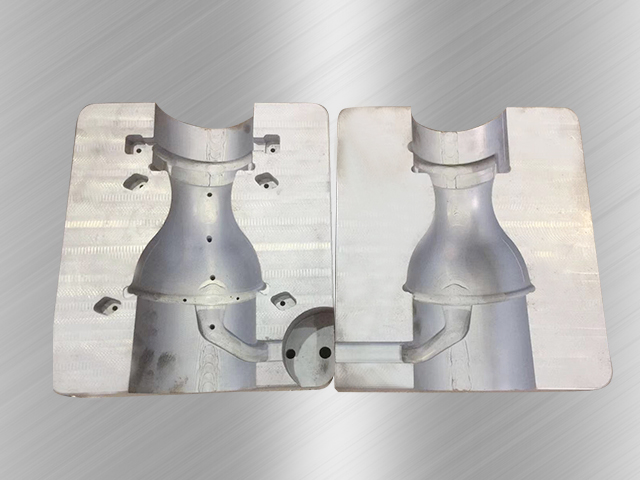

真空淬火是一种在真空环境下对金属材料进行加热后快速冷却的热处理工艺,其关键目标是通过控制氧化、脱碳等表面反应,实现工件的高精度尺寸稳定性和优异力学性能。与传统淬火工艺相比,真空环境消除了空气中的氧气、水蒸气等活性气体对材料表面的侵蚀,避免了氧化皮生成和表面脱碳现象。该工艺的冷却介质涵盖惰性气体(如高纯氮气、氩气)、真空淬火油及水基介质,其中气体淬火因无油污残留、表面清洁度高,成为精密零件加工的主流选择。例如,在高速钢刀具制造中,真空淬火可使刀具刃口保持锐利状态,减少后续磨削加工量,同时提升材料韧性,延长使用寿命。真空淬火普遍用于精密模具、轴类、齿轮等强度高的零件制造。四川钛合金真空淬火国家标准

真空淬火处理后的材料具有优异的综合力学性能和使用寿命。深圳不锈钢真空淬火技术

真空淬火工艺实现了材料结构与性能的诗意统一。当通过金相显微镜观察到真空淬火后铝合金中均匀分布的细小等轴晶时,这种微观结构的规则性本身就具有数学美感;当通过硬度测试验证淬火使强度提升3倍时,这种性能跃升又体现了技术力量。更深刻的是,工艺设计者通过调控真空度、温度、压力等参数,在材料内部"绘制"出特定的组织图谱:高压淬火形成的针状马氏体如"森林"般密集排列,低压淬火产生的贝氏体如"羽毛"般轻盈交错,这种"结构编码"与"性能解码"的过程,类似于艺术家通过笔触表达思想,工程师通过工艺参数塑造材料灵魂。这种美学表达使真空淬火技术超越了单纯的工程手段,成为连接科学与艺术的桥梁。深圳不锈钢真空淬火技术

- 山东钛合金真空淬火必要性 2026-02-03

- 泸州铁件真空淬火方法 2026-02-03

- 上海铁件真空淬火方案 2025-12-23

- 深圳金属件真空淬火在线询价 2025-12-23

- 南充轴类真空淬火在线询价 2025-12-23

- 深圳真空热处理品牌 2025-12-22

- 泸州真空热处理质量效果 2025-12-22

- 广州零件真空淬火厂家 2025-12-21

- 内江工件真空淬火加工厂 2025-12-20

- 苏州模具真空淬火哪家好 2025-12-20

- 自贡模具真空淬火公司排名 2025-12-19

- 山东齿轴真空淬火质量效果 2025-12-19