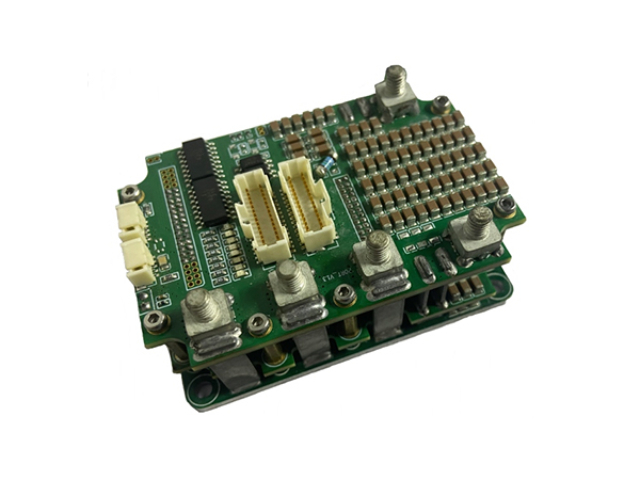

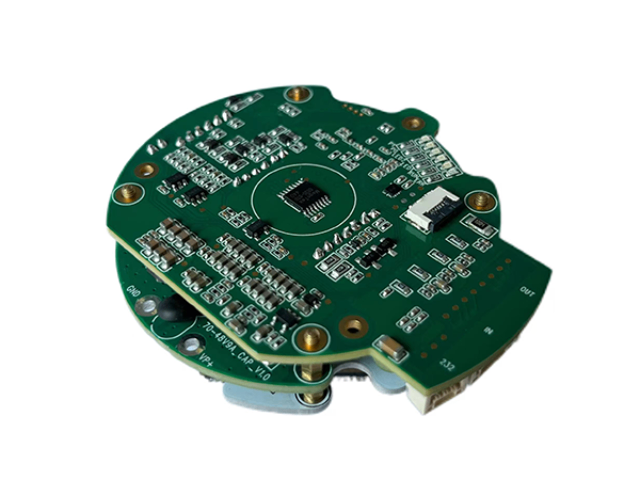

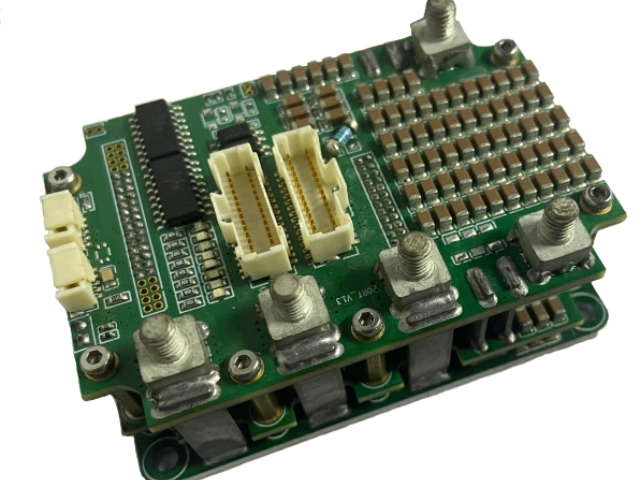

- 品牌

- 祯思科

- 型号

- 齐全

- 功能

- 位置伺服,模拟伺服,计量伺服,功率伺服,加速度伺服

力矩控制模式下,伺服驱动器根据指令信号(通常为模拟量或总线信号)输出恒定力矩,适用于张力控制、压力控制等场景,如薄膜卷绕设备。在力矩控制中,驱动器通过电流环直接控制输出转矩,响应速度快,可实现毫秒级的力矩调节。为防止过载,驱动器可设置最大力矩限制,当实际力矩超过限制值时自动限幅。在一些特殊应用中,力矩控制与位置控制可结合使用,例如机器人抓取物体时,先通过位置控制使抓手接近物体,再切换至力矩控制实现柔性抓取,避免损坏物体。祯思科伺服驱动器支持多协议通信,兼容性强。佛山大电流输入伺服驱动器厂家直销

通讯接口是伺服驱动器实现网络化控制的关键组件。传统伺服驱动器多采用脉冲 + 方向信号的控制方式,而现代产品普遍集成了 EtherCAT、PROFINET、Modbus 等工业总线接口,支持实时数据传输和远程参数配置。EtherCAT 总线因其 100Mbps 的传输速率和微秒级的同步精度,成为高级伺服系统的优先选择通讯方案,可实现多轴驱动器的精确协同控制。通过工业以太网,伺服驱动器能与 PLC、HMI 等上位机形成闭环控制网络,工程师可在监控系统中实时监测电机运行参数(如电流、温度、转速),并进行远程诊断与维护,大幅降低了设备停机时间。佛山大电流输入伺服驱动器祯思科伺服驱动器安装便捷,缩短设备组装周期。

伺服驱动器因其高精度、高响应、高可靠性的特点,已成为高级自动化设备不可或缺的关键部件。在机器人领域,无论是多关节工业机器人、SCARA机器人还是Delta并联机器人,其每一个关节都需要一个伺服驱动器来提供精确的力矩和位置控制,实现复杂的轨迹运动。数控机床(CNC) 是伺服驱动器的传统主场,用于控制主轴的转速和各进给轴的位置,直接决定了零件的加工精度和表面光洁度。在电子半导体制造设备(如贴片机、引线键合机、晶圆搬运机器人)中,伺服驱动器实现了微米乃至纳米级的定位,保证了生产的超高精度。此外,在包装机械、印刷机械、纺织机械、激光加工设备、自动化装配线以及锂电池制造等几乎所有要求精密运动控制的行业,伺服驱动器都扮演着“肌肉与神经”的关键角色。

伺服驱动器的易用性设计降低了工程应用门槛。现代产品普遍配备直观的参数设置软件,支持通过图形化界面进行参数配置、动态响应测试和波形分析。自动增益调整功能可根据负载特性自动优化控制参数,即使是非专业人员也能快速实现系统调试。部分驱动器还具备示教功能,工程师可通过手动操作记录运动轨迹,自动生成控制程序。为简化批量生产调试,驱动器支持参数的上传下载和批量复制,配合 U 盘接口可实现无电脑情况下的参数克隆,大幅提高了生产线上的调试效率。网络化伺服驱动器支持远程监控与调试,简化大型生产线的运维管理流程。

伺服驱动器的多轴同步控制技术拓展了其在复杂设备中的应用。通过工业总线实现的分布式时钟同步,可使多轴驱动器的同步误差控制在 1 微秒以内,满足印刷机、包装机等设备的高精度协同需求。电子齿轮同步功能允许从轴跟随主轴按设定比例运动,比例系数可通过参数动态调整,实现柔性化生产。对于需要复杂轨迹规划的应用,如机器人焊接路径,驱动器支持基于电子凸轮的同步控制,通过预设的凸轮曲线实现主从轴的非线性联动,大幅简化了机械结构设计,提升了设备的灵活性和响应速度。伺服驱动器在机器人关节控制中,实现平滑运动与精确定位,提升动作重复性精度。汕头Cp系列伺服驱动器商家

伺服驱动器通过参数优化,可匹配不同品牌电机,增强设备兼容性与选型灵活性。佛山大电流输入伺服驱动器厂家直销

伺服驱动器是一种高精度电机控制装置,通过接收控制信号并驱动伺服电机实现精确的位置、速度和扭矩控制。其关键功能在于将弱电控制信号转换为强电功率输出,同时通过编码器等反馈装置构成闭环控制系统,实时修正电机运行误差。现代伺服驱动器普遍采用数字信号处理器(DSP)作为控制关键,结合矢量控制算法,可实现 0.1% 以内的速度控制精度和微米级的位置定位。在工业自动化领域,伺服驱动器的响应速度直接影响设备生产效率,高级产品的阶跃响应时间可控制在 1ms 以内,满足高速精密加工需求。此外,它还集成了过流、过压、过热等多重保护机制,确保在复杂工况下的系统稳定性。佛山大电流输入伺服驱动器厂家直销

祯思科公司(CSC)的伺服驱动器凭借优异的性能,在小型自动化生产线中发挥着关键控制作用,推动生产效率的大幅提升。在自动化装配线上,这款伺服驱动器控制输送机构和装配工具的精细运动,实现零部件的快速准确装配,重复定位精度可达±0.02mm,有效降低了装配误差;在小型分拣设备中,其快速响应能力确保设备能以每秒数件的速度完成物品分拣,且分拣准确率高达99.9%。伺服驱动器支持多轴联动控制,可通过总线协议实现多台驱动器的同步运行,满足复杂装配流程的控制需求。此外,其具备的故障自诊断功能,能实时监测运行状态,当出现异常时及时发出报警信号并记录故障信息,方便维护人员快速排查,减少生产线停机时间。祯思科的伺服...

- 汕头伺服驱动器功率 2026-01-20

- 佛山插针式伺服驱动器哪个好 2026-01-20

- 深圳直流伺服驱动器商家 2026-01-20

- 云浮环形直流伺服驱动器有哪些 2026-01-20

- 潮州伺服驱动器质量 2026-01-19

- 梅州伺服驱动器商家 2026-01-19

- 云浮Cp系列伺服驱动器哪个好 2026-01-19

- 深圳直流伺服驱动器厂家价格 2026-01-19

- 湛江插针式伺服驱动器常见问题 2026-01-19

- 汕头直流伺服驱动器厂家电话 2026-01-18

- 清远Sc系列伺服驱动器厂家价格 2026-01-17

- 梅州微型伺服驱动器维保 2026-01-17

- 汕头Sc系列伺服驱动器功率 2026-01-17

- 深圳伺服驱动器厂家价格 2026-01-17

- 江门插针式伺服驱动器 2026-01-17

- 广州Cp系列伺服驱动器工艺 2026-01-16

- 潮州伺服驱动器质量 01-19

- 梅州伺服驱动器商家 01-19

- 云浮Cp系列伺服驱动器哪个好 01-19

- 深圳直流伺服驱动器厂家价格 01-19

- 湛江插针式伺服驱动器常见问题 01-19

- 汕头直流伺服驱动器厂家电话 01-18

- 阳江大电流输入伺服驱动器维保 01-18

- 江门Cp系列伺服驱动器商家 01-18

- 汕头CSC系列伺服驱动器 01-18

- 湛江S系列伺服驱动器有哪些 01-18