- 品牌

- SMC

- 型号

- TU-X217,TFU,TUZC

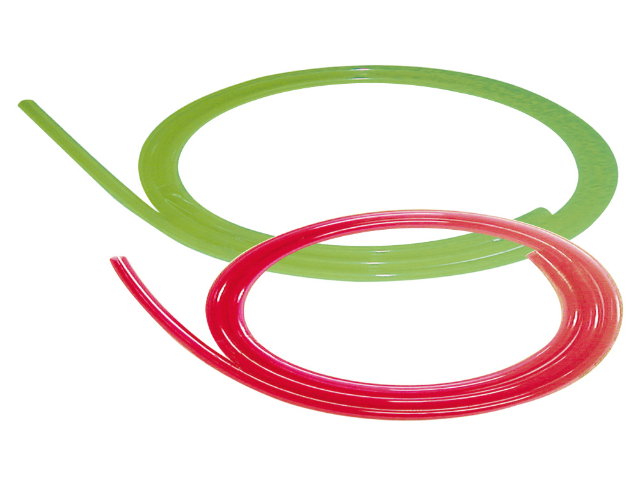

系统化的安全管理是保障工业气管全生命周期安全的框架。关键要素:符合性管理:确保设计、施工、操作符合法规标准(如压力管道安全技术监察规程)。风险管理:识别危害(HAZID)、风险评估(定性/定量,如LOPA)、制定控制措施(本质安全、工程控制、管理控制、PPE)。完整性管理(PIM):尤其针对高风险管道(如长输油气、剧毒介质),基于风险的检验(RBI)策略,制定检测计划(内容、方法、周期),评估剩余强度/剩余寿命,持续改进。变更管理(MOC):任何偏离原设计的修改(材料、工艺参数、设备)需严格评估审批。操作程序:标准操作规程(SOP)、应急预案(EAP)、隔离锁定程序(LOTO)。承包商管理:资质审核、安全培训、现场监督。事故调查与经验反馈:根本原因分析(RCA),教训共享。审核与评审:定期内部/外部审核,管理评审。安全文化:领导承诺、全员参与、主动报告、持续学习。基于ISO 45001、API 1173(管道完整性)等标准建立体系。PU气管柔韧性好、耐磨、耐油、重量轻,非常常用。陕西多功能气管加装

压缩空气在气管中流动时因摩擦阻力会产生压降,直接影响气动元件的输出力与速度。压降(ΔP)与管长(L)、流量(Q)、管径(D)的关系遵循达西-魏斯巴赫公式:ΔP∝L·Q²/D⁵。例如,内径6mm的气管在0.7MPa下输送500L/min空气时,每米压降可达0.02MPa,而内径10mm气管的压降只为前者的1/5。因此,主管道常选用较大管径(如Φ12mm)以减少压损,支路则按执行元件流量选择Φ6~Φ8mm管。设计时还需考虑管件(弯头、三通)的等效长度(通常一个90°弯头≈30倍管径的直管阻力),并确保工作压力波动不超过±10%。采用压力传感器监测关键节点压力,可实时优化气源分配。陕西多功能气管加装拆卸气管前,务必切断气源并释放管路中的残余压力。

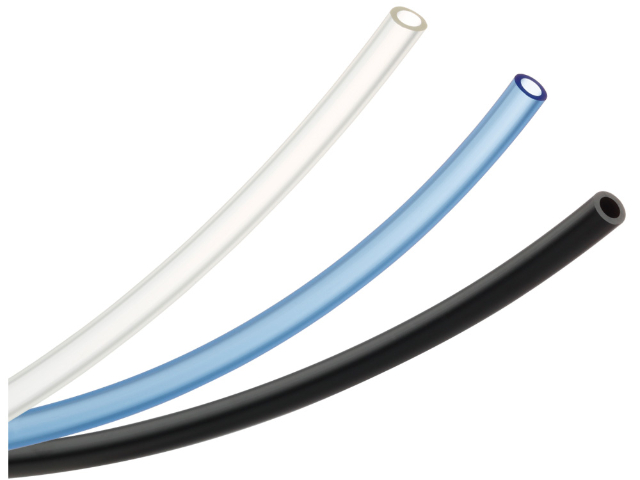

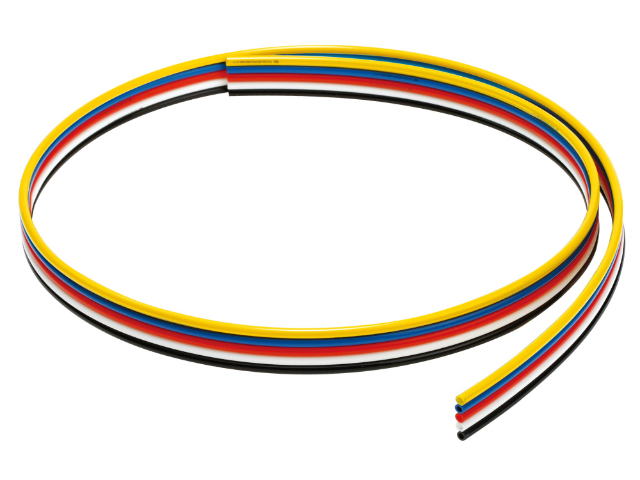

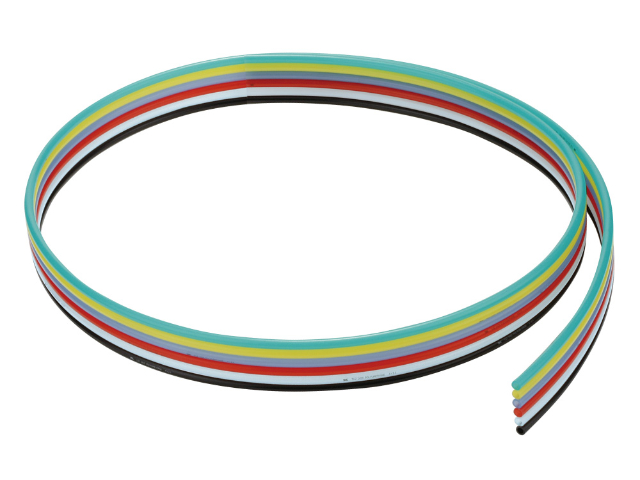

现代气动系统推崇Festo、SMC等品牌的模块化气管组件,如预裁断带接头气管、多管集成束管或扁平气路板。Festo的“Midi/Micro”系列快插接头配合标准Φ4/6/8mm气管,可实现徒手安装(无需工具),大幅缩短设备调试时间。多管集成的“电缆气管链”将动力线、信号线与气管捆绑,通过拖链统一保护,减少空间占用。而铝制气路分配板(Manifold)则集成多个电磁阀与接头,通过内部通道替代外部配管,使系统更紧凑。此类设计尤其适合自动化程度高的生产线,维护时可通过颜色标识(如红色-气源、蓝色-信号)快速定位故障点。

工业气管是专门设计用于在工业环境中安全、高效输送各类介质(气体、液体、粉体)的管道系统总称。它们是现代工业的“血管网络”,承担着至关重要的使命:能量传递(如压缩空气驱动设备、蒸汽供热)、原料与产品输送(如石油、天然气、化学品、粉末)、工艺过程保障(如反应器进料、吹扫保护气、真空抽吸)以及废物排放(如废气、废水)。从微电子洁净室到巨型炼油厂,从食品加工线到深海钻井平台,工业气管无处不在,其可靠性直接关系到生产效率、产品质量、人员安全与环境合规。与民用管道不同,工业气管需承受极端压力、温度、腐蚀、磨损及复杂动态载荷,其设计、选材、制造、安装和维护均遵循严苛的工程标准和规范,是工业基础设施的基石。观察气管表面有无鼓包、磨损、压痕、油污渗透等异常情况。

工业气管系统(尤其流体输送)是工厂能耗大户,节能潜力巨大:优化管径与管网布局:通过精确水力计算,避免管径过小(高阻耗能)或过大(投资浪费+潜在沉降),采用环状管网减少压降。降低流体阻力:减少不必要的阀门、弯头、变径;使用低阻力阀门(球阀、全通径阀);保持内壁清洁(定期清洗);优化保温减少热损失/冷量损失。高效泵/风机选型与运行:选用高效设备,避免“大马拉小车”;变频调速(VFD)匹配实际流量需求,替代阀门节流调节。热能回收:蒸汽凝结水回收利用;高温工艺物流预热进料(换热网络优化)。泄漏治理:定期查漏堵漏(压缩空气系统尤甚)。优化操作参数:在满足工艺前提下,适当降低输送压力、温度设定值。智能控制:基于需求预测和优化算法动态调整系统运行。能源审计与监测:安装智能仪表,实时监测能耗(电量、蒸汽量、水量),识别能效瓶颈。管道节能是系统工程,需设计、设备、控制、管理多管齐下。汽车制造、轮胎装配线高度依赖气动系统和气管。陕西多功能气管加装

工业气管必须能承受系统的工作压力而不发生破裂或泄漏。陕西多功能气管加装

支吊架是工业气管系统的“骨骼与关节”,确保管道安全稳定运行。功能分类:承重支架:承受垂直荷载(管道自重+介质+保温+附加载荷)。限位支架:限制管道特定方向位移(通常允许热胀冷缩方向自由)。导向支架:允许管道沿轴向移动,限制横向位移。固定支架:完全限制所有方向位移,承受推力,分割管系。弹簧支吊架:提供弹性支撑,允许管道垂直位移(热胀冷缩、设备位移),分可变弹簧(载荷随位移变化)和恒力弹簧(载荷近似恒定)。抗震支架/阻尼器:抵抗地震、振动等动态载荷。选型设计依据:管道载荷(重力、介质、保温)、位移量(热位移、设备位移)、约束要求、动态载荷(地震、风、振动)、支撑点位置(靠近设备处需特殊考虑)。材料多为碳钢或不锈钢。安装精度要求高,需考虑冷态预偏装(热位移补偿)。先进的液压或电子测力仪用于弹簧支吊架安装调试。支吊架失效(卡死、过载、弹簧失效)可能导致管道应力超标、设备接口损坏甚至破裂。陕西多功能气管加装

将工业气管在车间预制组装成模块(管段、管廊单元、撬块),再运至现场安装,是提高质量、缩短工期、降低成本的关键趋势。优势:车间化作业:环境可控(洁净度、温湿度),设备齐全(自动焊机、翻转架),质量更优(减少仰焊、检测方便),效率更高(并行作业)。减少现场工作量:缩短现场工期(尤其恶劣环境),降低安全风险和高空作业量。标准化:促进设计标准化和部件复用。质量控制:便于实施更严格的质检流程和记录。模块化设计:将管道、设备、仪表、支架集成在钢结构框架(撬块)上,实现“即插即用”。应用场景:大型化工厂、海洋平台、模块化LNG工厂、制药厂洁净管道。挑战:精确设计(BIM建模)、物流运输(超大超重模块)、现场...

- 重庆气管设备制造 2026-02-01

- 云南国产气管厂家供应 2026-01-31

- 西藏销售气管厂家价格 2026-01-30

- 内蒙古进口气管市场 2026-01-30

- 内蒙古多功能气管怎么收费 2026-01-29

- 内蒙古气管故障维修 2026-01-29

- 山东多功能气管售价 2026-01-28

- 湖南多功能气管牌子 2026-01-28

- 安徽工业气管 2026-01-28

- 山东自动化气管销售公司 2026-01-27

- 吉林进口气管哪里有卖的 2025-11-21

- 新疆工程气管哪里有卖的 2025-11-20

- 四川工业气管推荐货源 2025-11-20

- 山西工业气管设备厂家 2025-11-19

- 浙江进口气管配件 2025-11-19

- 海南气管销售厂家 2025-11-18

- 西藏进口霸田电缸批发厂家 02-01

- 海南进口霸田电缸售后服务 01-31

- 云南国产气管厂家供应 01-31

- 河北机械霸田电缸有哪些 01-31

- 河北电磁阀案例 01-31

- 青海机械增压阀执行标准 01-31

- 湖北本地霸田电缸故障维修 01-31

- 海南机械增压阀怎么收费 01-30

- 山东销售霸田电缸设备制造 01-30

- 西藏销售气管厂家价格 01-30