- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

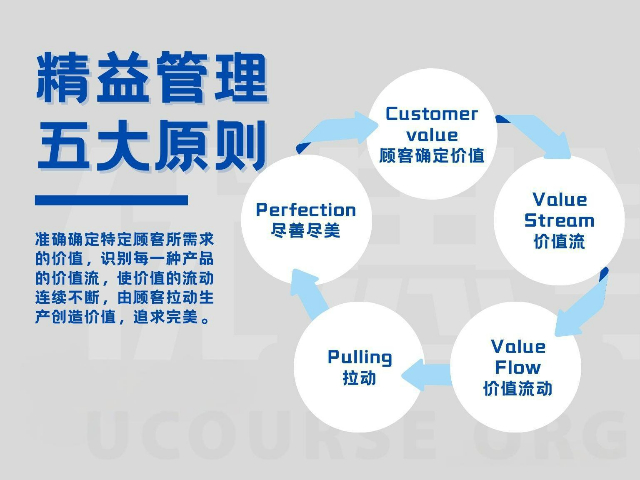

TPM的根底之三是预防维护与预见性维护,强调从设计开始,到设备制造、使用、维护,采用FME峨术,识别潜在的失效模式、后果、措施,分析设备故障的6大损失、5个主要原因、解决问题的方法,将故障消灭在萌芽状态,防止“救火〃式的生产维护。通过指标管理,控制全*设备有效性〔OEE指标同3个关键因素的关系,到达设备“零缺陷〃、质量“零缺陷〃、本钱“零浪费〃的目的。TPM的根底之四是快速换模与缩短前置时间,采用精益生产方式将生产线内的维护转化为生产线外的维护。运用摄影、摄像记录工序转换的过程,为快速换模与缩短前置时间提供参考。精益管理落地实践:从流程优化到效益增长的路径探索。三明企业精益管理流程

JIT生产系统设计与方案技术。看板的应用建立于一系列生产管理技术的根底上。为便于看板的应用,通常在JIT系统中,要进行广义上的生产系统设计,包括市场、加工工艺、生产管理、质量工程、销售、产品设计、工厂布局等。准时化生产方式-JIT方式的目标:JIT的目标是彻底消除浪费以及无效劳动。具体来说就是:〔1〕零废品〔2〕零准结时间〔3〕零库存〔4〕*低搬运量〔5〕*低机器损坏率〔6〕短生产提前期〔7〕低批量。其中需要消除的浪费、无效劳动就是前面提到的“七大浪费〃。宁德什么是精益管理方法人人都是精益者,处处皆可寻改进。

6S管理的作用:亏损为零一一6s是**正确推销员;不良为零一一6s是品质零缺陷的护航者;浪费为零一一6s是节约能手;故障为零一一6s是交货期的保证;切换产品时间为零一一6s是高效率的前提;事故为零一一6s是平安的软件设备;投诉为零一一6s是标准化的推动者;缺勤为零一一6s可以创造出快乐的工作岗位。整理含义:就是将公司〔工厂〕内需要与不需要的东西〔多余的工具、材料、半成品、成品、文具等〕予以区分。把不需要的东西搬离工作场所,集中分类予以标识管理,使工作现场只保存需要的东西,让工作现场整齐、漂亮,使工作人员能在舒适的环境中工作。

TPM的根底:TPM全*生产维护,是融合了全*质量管理、精益生产管理、设备管理等埋论和经验于一体的生产管理系统。TPM虽调为顾客增值的精益思想,领导重视、全员参与、全部门参与设备全生命周期的,预防性、预见性、自主性的生产维护活动。TPM的根底之一是6s活动与可视管理,重视平安生产,给予5s新的诠释。TPM的根底之二是操作人员自觉、自主、自信地长期维护生产设备,通过自主维护的7个步骤,使之使用时保持正常状态。突出与生产维护相互的操作人员、专职维修人员、技术人员、生产管理人员的角色认知与转换。数据化精益管理,成本管控与产能提升报告。

清扫的含义:就是使工作场所没有垃圾、脏污,设备没有灰尘、油污,也就是将整理、整顿过要用的东西时常予以清扫,保持随时能用的状态,这是第1个目的。第二个目的是在清扫的过程中去目视、触摸、嗅、听来发现不正常的根源并予以改善。“清扫〃是要把外表及里面〔看到的和看不到的地方〕的东西清扫干净。清扫目的:稳定品质,到达零故障和零耗损。清扫作用:经过整理整顿,必需品处于立即能取到的状态,但取出的物品还必须完好可用。小改进积累大效益,微创新成就精益化。广东车间精益管理意义

从 “要我精益” 到 “我要精益”,全员行动见实效。三明企业精益管理流程

整理目的:腾出空间,防止误用。整理作用:1.现场无杂物,通道畅通,增大作业面积,提高效率。2.减少碰创,保障生产平安,提高产品质量3.有利于减少库存,节约资金。4.干净明亮的作业环境,会使员工心情舒畅。整顿含义:就是将前面已区分好的,在工作现场需要的东西予以定量、定点并予以标识,存放在要用时能随时可以拿到的地方,如此可以减少因寻找物品而浪费的时间。整顿目的:消除寻找物品的时间。整顿作用:1.消除寻找物品的时间,减少到0,自然提高了生产效率。2.异常情况〔如丧失、损坏〕能马上发现。3.其他人员也能明白要求和做法。4.不同去做结果相同,标准化。三明企业精益管理流程

- 龙岩工厂精益管理有什么办法 2026-01-28

- 福州车间精益管理咨询热线 2026-01-27

- 福州精益管理 2026-01-27

- 宁波什么是精益管理流程 2026-01-27

- 厦门精益管理价格行情 2026-01-26

- 温州精益管理优势 2026-01-25

- 漳州企业精益管理方法 2026-01-25

- 什么是精益管理大概价格 2026-01-25

- 宁德什么是精益管理流程 2026-01-24

- 杭州车间精益管理方法 2026-01-24

- 泉州工厂精益管理工具 2026-01-23

- 漳州精益管理是什么 2026-01-23