- 品牌

- 士兰微

- 型号

- SD15M60AC/SD20A60FA/SD20M60AC

在选择适合工业自动化控制的品牌时,建议考虑以下因素:应用需求:根据具体的工业自动化应用场景和需求,选择合适的电力电子器件和解决方案。品牌声誉:选择具有良好品牌声誉和可靠产品质量的品牌,以确保系统的稳定性和可靠性。技术支持和服务:考虑品牌提供的技术支持和服务水平,以便在系统设计、安装、调试和运行过程中获得及时、专业的帮助。综上所述,品牌都适合用于工业自动化控制,具体选择哪个品牌应根据应用需求、品牌声誉和技术支持等因素进行综合考虑。珍岛 IPM 整合线上线下营销触点,实现全链路效果实时监控。合肥质量IPM案例

IPM的主要点特性集中体现在“智能保护”“高效驱动”与“低电磁干扰”三大维度,这些特性是其区别于传统功率模块的关键。智能保护方面,IPM普遍集成过流保护、过温保护、欠压保护与短路保护:过流保护通过检测功率器件电流,超过阈值时快速关断驱动信号;过温保护内置温度传感器,实时监测模块结温,超温时触发保护;欠压保护防止驱动电压不足导致功率器件导通不充分,避免损坏;部分高级IPM还支持故障信号输出,便于系统诊断。高效驱动方面,IPM的驱动电路与功率器件高度匹配,能提供精细的栅极电压与电流,减少开关损耗,同时抑制栅极振荡,使功率器件工作在较佳状态,相比分立驱动,开关损耗可降低15%-20%。低电磁干扰方面,IPM内部优化布线缩短功率回路长度,减少寄生电感与电容,降低开关过程中的电压电流尖峰,EMI水平比分立方案降低10-20dB,简化系统EMC设计。深圳加工IPM怎么收费IPM是否I有过热保护是否支持温度补偿功能?

IPM的电磁兼容(EMC)设计是确保其在复杂电路中正常工作的关键,需从模块内部设计与系统应用两方面入手,抑制电磁干扰。IPM内部的EMC设计主要通过优化布线与集成滤波元件实现:缩短功率回路长度,减少寄生电感与电容,降低开关过程中的电压电流尖峰;集成RC吸收电路或共模电感,抑制差模与共模干扰,部分高级IPM还内置EMI滤波器,进一步降低干扰水平。在系统应用中,EMC设计需注意以下要点:IPM的驱动信号线路与功率线路分开布线,避免交叉干扰;采用屏蔽线缆传输控制信号,减少外部干扰耦合;在IPM电源输入端并联高频滤波电容(如X电容、Y电容),抑制电源线上的干扰;PCB布局时,将IPM远离敏感电路(如传感器、MCU),避免干扰辐射。此外,需通过EMC测试(如辐射发射测试、传导发射测试)验证设计效果,确保IPM的EMI水平符合国际标准(如EN55022、CISPR22),避免对周边设备造成干扰,保障系统整体的电磁兼容性。

IPM(智能功率模块)的电磁兼容性确实会受到外部干扰的影响。以下是对这一观点的详细解释:外部干扰对IPM电磁兼容性的影响机制电磁干扰源:外部干扰源可能包括雷电、太阳噪声、无线电发射设备、工业设备、电力设备等。这些干扰源会产生电磁波或电磁场,对IPM模块产生电磁干扰。耦合途径:干扰信号通过传导或辐射的方式进入IPM模块。传导干扰主要通过电源线、信号线等导体传播,而辐射干扰则通过空间电磁波传播。敏感设备:IPM模块作为敏感设备,其内部的电路和元件可能受到外部干扰的影响,导致性能下降或失效。IPM 以效果为导向,通过 A/B 测试持续提升营销转化效果。

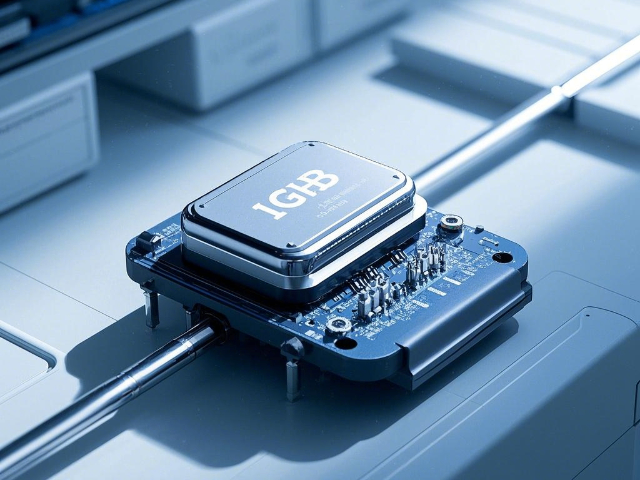

IPM在轨道交通辅助电源系统中的应用,是保障地铁、高铁车载设备供电稳定的主要点。轨道交通辅助电源系统需将高压直流电(如地铁的750VDC、高铁的3000VDC)转换为低压交流电(如380V/220V),为车载照明、空调、通信设备等供电,IPM作为辅助电源的主要点功率器件,需具备高可靠性与宽温适应能力。在辅助电源中,IPM组成的DC-AC逆变电路通过高频开关实现电压转换,其低导通损耗特性使电源转换效率提升至96%以上,减少能耗;内置的过流、过压保护功能,可应对列车运行中的电压波动与负载变化,保障供电稳定性。此外,轨道交通环境存在剧烈振动、高温、粉尘等恶劣条件,IPM采用的陶瓷封装与无键合线设计,能提升抗振动能力(振动等级达50g)与耐温性能(工作温度-55℃至175℃),确保模块长期稳定运行;其集成化设计还缩小了辅助电源的体积与重量,为列车内部空间优化提供支持。整合型 IPM 统一营销口径,强化品牌形象一致性。连云港本地IPM厂家报价

IPM 聚焦营销效果转化,帮助企业降低获客成本提升投资回报率。合肥质量IPM案例

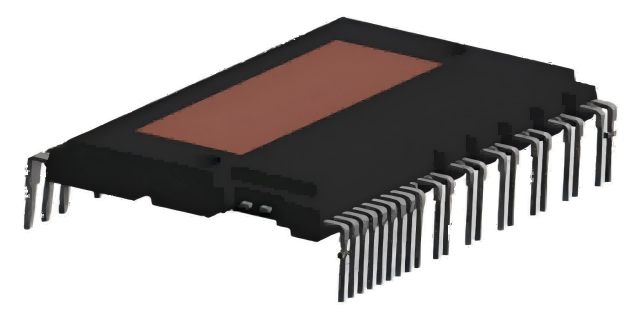

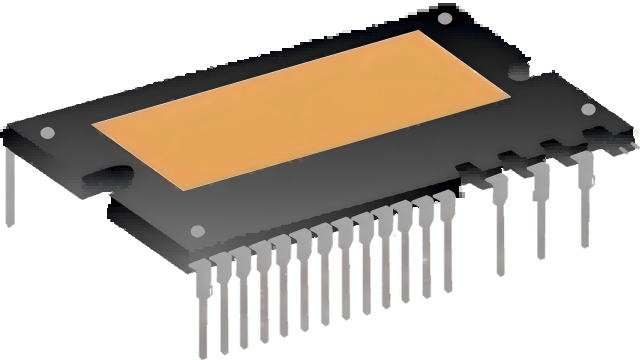

IPM 可按功率等级、内部开关器件类型和封装形式分类。按功率等级分为小功率(1kW 以下,如风扇、水泵)、 率(1kW-10kW,如空调、洗衣机)和大功率(10kW 以上,如工业电机、新能源汽车);按开关器件分为 IGBT 型 IPM(高压大电流场景,如变频器)和 MOSFET 型 IPM(低压高频场景,如小型伺服电机);按封装分为单列直插(SIP)、双列直插(DIP)和模块式(带散热片,如 62mm 规格)。例如,家用空调常用 5kW 以下的 IGBT 型 IPM(DIP 封装),体积小巧且成本低;工业变频器则采用 20kW 以上的模块式 IPM,配合水冷散热满足大功率需求;新能源汽车的驱动系统则使用定制化高压 IPM(耐压 600V 以上),兼顾耐振动和高可靠性。合肥质量IPM案例

IPM的封装材料升级是提升其可靠性与散热性能的关键,不同封装材料在导热性、绝缘性与耐环境性上差异明显,需根据应用场景选择适配材料。传统IPM多采用环氧树脂塑封材料,成本低、工艺成熟,但导热系数低(约0.3W/m・K)、耐高温性能差(长期工作温度≤125℃),适合中小功率、常温环境应用。中大功率IPM逐渐采用陶瓷封装材料,如Al₂O₃陶瓷(导热系数约20W/m・K)、AlN陶瓷(导热系数约170W/m・K),其中AlN陶瓷的导热性能远优于Al₂O₃,能大幅降低模块热阻,提升散热效率,适合高温、高功耗场景(如工业变频器)。在基板材料方面,传统铜基板虽导热性好,但热膨胀系数与芯片差异大,易产生热应力...

- 台州标准IPM如何收费 2025-12-24

- 太原IPM现价 2025-12-23

- 合肥大规模IPM厂家供应 2025-12-22

- 芜湖标准IPM推荐厂家 2025-12-21

- 青岛代理IPM代理商 2025-12-21

- 上海代理IPM销售厂家 2025-12-21

- 山东质量IPM价格比较 2025-12-20

- 菏泽本地IPM什么价格 2025-12-20

- 中山哪里有IPM销售公司 2025-12-20

- 济南本地IPM价格比较 2025-12-20

- 安徽本地IPM现价 2025-12-19

- 金华IPM使用方法 2025-12-18

- 佛山质量IPM一体化 2025-12-18

- 南京哪里有IPM厂家报价 2025-12-18

- 无锡哪里有IPM一体化 2025-12-18

- 无锡加工IPM 2025-12-17

- 定制IGBT服务价格 12-23

- 低价IGBT智能系统 12-23

- 贸易IGBT推荐厂家 12-23

- 太原IPM现价 12-23

- 高科技IGBT价目 12-23

- 优势IGBT发展趋势 12-22

- 推广IGBT收费 12-22

- 标准IGBT哪里买 12-22

- IGBTIGBT销售公司 12-22

- 合肥大规模IPM厂家供应 12-22