按施工方式分类:水性工业喷漆水性工业喷漆是通过喷枪将涂料雾化后喷涂在基材表面的施工类型,是水性工业漆中应用的施工方式之一,适用于大面积、复杂形状基材的涂装。其优势是涂装效率高、涂层均匀性好,可通过调节喷枪的压力(通常为 0.3-0.5MPa)、喷涂距离(20-30cm)和喷涂速度,控制涂层厚度(干膜...

- 品牌

- 宁夏明宝涂料

- 型号

- 900

- 类型

- 溶剂型外墙涂料

- 施工方法

- 刷

- 液态类型

- 溶剂型

- 成膜物性质

- 有机

- 按溶剂类型分

- 水性漆

水性工业漆的常见问题及解决方法(四):漆膜附着力差漆膜附着力差表现为漆膜易脱落、起皮、划格试验时涂层脱落严重等。主要原因:一是基材表面预处理不彻底,存在油污、铁锈、灰尘等杂质;二是涂料与基材不匹配,如选用的水性工业漆种类不适合该基材;三是施工过程中漆膜未充分干燥固化,树脂交联不完全;四是施工时基材表面温度过高或过低,影响漆膜的附着。解决方法:加强基材表面预处理,确保表面无油污、铁锈、灰尘,必要时进行磷化等处理;根据基材种类选择合适的水性工业漆品种;严格按照涂料说明书的要求控制干燥温度和时间,确保漆膜充分固化;选择适宜的施工温度,避免在基材表面温度过高(如超过40℃)或过低(如低于5℃)时施工。若附着力差问题已出现,需铲除原有漆膜,重新进行预处理和涂装。水性工业漆自动化涂装的智能制造。资质水性工业漆行业标准

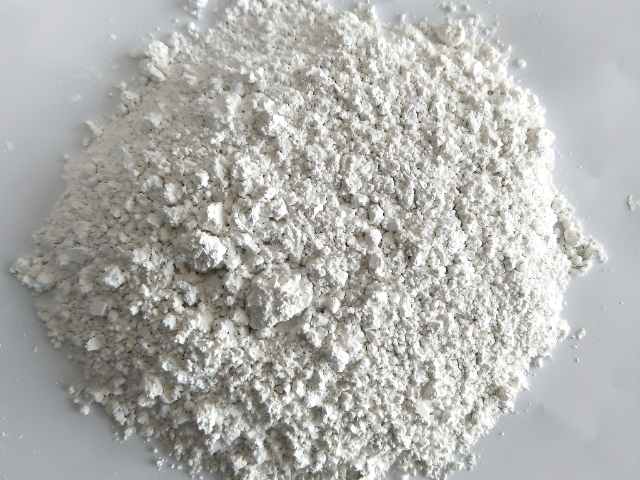

水性工业漆的成分:水性树脂水性树脂是水性工业漆的成膜,决定了涂层的附着力、硬度、耐候性、耐腐蚀性等关键性能,其质量占涂料总质量的 30%-60%(根据涂料类型调整)。根据制备工艺,水性树脂主要分为乳液型、水溶性型和水分散型三类:乳液型树脂(如丙烯酸乳液、苯丙乳液)是通过乳化剂将树脂颗粒分散在水中,粒径通常为 0.05-1μm,稳定性好,成膜后涂层柔韧性佳;水溶性型树脂(如水性环氧树脂、水性醇酸树脂)是通过对树脂分子进行改性,引入亲水基团(如羧基、羟基),使其能直接溶解在水中,成膜后涂层致密性高,耐化学性强;水分散型树脂(如水性聚氨酯分散体)则介于乳液型和水溶性型之间,树脂颗粒粒径更小(0.01-0.1μm),分散稳定性更好,成膜后兼具高光泽和高柔韧性。不同类型的水性树脂适配不同的应用场景,如乳液型树脂适用于户外耐候场景,水溶性型树脂适用于防腐场景,水分散型树脂适用于高装饰性场景,选择合适的水性树脂是确保水性工业漆性能达标的关键。资质水性工业漆行业标准水性工业漆废弃物环保处理的要求。

按成膜树脂分类:聚氨酯类水性工业漆聚氨酯类水性工业漆以水性聚氨酯树脂为成膜基料,分为单组分和双组分两种类型。单组分产品通过水分挥发和树脂自交联成膜,施工简便,适用于对性能要求中等的场景;双组分产品则需搭配水性异氰酸酯固化剂,通过树脂与固化剂的交联反应成膜,性能更优异。其突出特点是综合性能均衡,兼具高光泽(光泽度可达到 90% 以上,接近溶剂型聚氨酯漆)、高柔韧性(弯曲测试可通过 1mm 以下轴径无裂纹)和优异的耐划伤性(划伤硬度可达 H 级以上),同时耐候性优于环氧树脂类漆,户外使用不易黄变、粉化,适用于汽车零部件、家电外壳、家具五金等对外观和性能要求较高的领域。此外,聚氨酯类水性工业漆对基材的适应性强,不仅可涂装金属,还能在经过表面处理的塑料(如 ABS、PC)、木材上形成稳定涂层,且与底材的配套性好,可与水性底漆、水性中涂漆形成完整的涂装体系,满足复杂的工业涂装需求。

按应用场景分类:汽车零部件用水性工业漆汽车零部件用水性工业漆是针对汽车产业链中除车身外的各类零部件(如发动机部件、底盘部件、轮毂、内饰件等)开发的涂料,对性能的要求更细分、更严苛。不同零部件的涂装需求差异较大:发动机部件需耐受高温(200-300℃),因此多采用水性有机硅改性丙烯酸漆或水性耐高温环氧漆,确保在高温环境下涂层不脱落、不变色;底盘部件需抗冲击、耐砂石磨损,常用水性聚氨酯面漆,搭配水性环氧底漆,形成高耐磨、抗划伤的涂层;轮毂则注重外观装饰性与耐候性,多采用高光泽水性聚氨酯面漆,光泽度可达 90% 以上,且需通过耐盐雾(1000 小时以上)、耐冷热循环(-40℃至 80℃循环 50 次无异常)测试。该类漆的 VOC 含量要求极高,需符合汽车行业严苛的环保标准(如欧盟 ELCD 指令),且施工需适配汽车零部件的批量生产流水线,干燥速度快(表干 1 小时内,实干 24 小时内),可与电泳涂层、粉末涂层等其他涂装工艺配套使用,目前已成为汽车零部件企业实现 “环保涂装” 的选择。水性环氧树脂漆耐腐蚀性应用场景。

按施工方式分类:水性工业刷涂漆水性工业刷涂漆是通过毛刷、辊刷等工具将涂料手工涂刷在基材表面的施工类型,适用于小面积、异形件或现场修补的涂装场景。其特点是施工设备简单(需毛刷、辊刷、托盘等)、操作灵活,可深入到喷枪难以触及的角落(如钢结构的焊缝、螺栓连接处、管道内壁等),确保涂装无死角。与喷漆相比,刷涂漆对涂料的流平性要求略低,但需具备良好的涂刷性,即涂料在毛刷上的挂料性好,涂刷时无刷痕,干燥后涂层平整。施工时,需采用 “横刷竖收” 的方式,先横向涂刷,再纵向收平,避免出现流挂或漏涂;涂层厚度需根据设计要求控制,通常单次刷涂干膜厚度为 10-30μm,若需达到更高厚度,需待前一道涂层实干后(通常为 24 小时)再进行下一道涂刷。水性工业刷涂漆广泛应用于小型钢构件、管道修补、设备局部翻新等场景,尤其适合施工现场条件有限、无法进行喷涂的情况,但其施工效率较低,不适用于大面积批量涂装。医疗器械水性工业漆卫生认证。机械水性工业漆售后服务

水性工业漆的定义及环保特性解析。资质水性工业漆行业标准

水性工业漆的涂装体系设计水性工业漆的涂装体系设计是根据工件的使用环境、基材类型、性能要求以及施工条件等因素,合理选择底漆、面漆以及中间漆(如需要)的配套组合,以达到比较好的保护和装饰效果。一般来说,涂装体系包括底漆和面漆两层,对于腐蚀环境恶劣的场合,可增加中间漆形成三层或多层涂装体系。底漆的主要作用是防锈、提高附着力,常用的水性底漆有水性环氧防锈漆、水性丙烯酸防锈漆等;中间漆主要起增加漆膜厚度、提高耐腐蚀性的作用,如水性玻璃鳞片漆、水性环氧云铁中间漆等;面漆则主要提供装饰性、耐候性、耐磨性等性能,根据需求选择水性丙烯酸面漆、水性聚氨酯面漆、水性氟碳面漆等。涂装体系设计时,需确保各涂层之间的兼容性良好,附着力强,同时考虑施工的便捷性和成本效益。资质水性工业漆行业标准

- 机械水性工业漆公司 2025-12-17

- 优势水性工业漆销售方法 2025-12-17

- 新型水性工业漆名称 2025-12-17

- 优势水性工业漆批发价格 2025-12-17

- 定制水性工业漆是什么 2025-12-17

- 常见水性工业漆利润 2025-12-16

- 如何水性工业漆什么价格 2025-12-16

- 高科技水性工业漆规范大全 2025-12-16

- 新能源水性工业漆供应 2025-12-16

- 本地水性工业漆哪里有卖的 2025-12-16

- 装修水性工业漆销售电话 2025-12-16

- 防水水性工业漆商城 2025-12-16

-

制造水性工业漆厂家批发价 2025-12-15 00:24:18水性工业漆的耐水性耐水性指水性工业漆漆膜抵抗水分渗透和侵蚀的能力,是评估漆膜保护性能的基本指标之一。漆膜在接触水分后,若耐水性不佳,可能会出现起泡、发白、脱落、附着力下降等问题。水性工业漆的耐水性主要取决于成膜树脂的耐水解性和漆膜的致密性,树脂分子结构中疏水基团含量高、交联密度大的漆膜,耐水性通常较...

-

哪里水性工业漆共同合作 2025-12-15 05:12:19水性工业漆的施工方式水性工业漆的施工方式多样,常见的有喷涂、刷涂、滚涂等。喷涂包括空气喷涂、无气喷涂、静电喷涂等,其中无气喷涂效率高、漆膜均匀,适用于大面积涂装;静电喷涂能提高涂料利用率,减少浪费,常用于批量生产的零部件涂装。刷涂适用于小面积、复杂形状的工件或修补涂装,操作简单,但效率较低,漆膜厚度...

-

高科技水性工业漆常用知识 2025-12-15 07:11:32水性工业漆的调色方法水性工业漆的调色是根据客户需求,将基础漆与各种色浆按一定比例混合,调配出所需颜色的过程。调色方法主要有手工调色和电脑调色两种。手工调色是凭借经验,先确定主色浆,再逐步添加其他辅助色浆,边加边搅拌,不断对比颜色,直至达到所需颜色。这种方法适用于小批量、颜色要求不高的情况,但调色精度...

-

定制水性工业漆共同合作 2025-12-15 00:24:18水性工业漆的发展趋势水性工业漆的发展趋势主要体现在以下几个方面。一是高性能化,通过研发新型水性树脂和助剂,进一步提高水性工业漆的耐候性、耐腐蚀性、耐磨性、耐高温性等性能,满足更苛刻的应用环境要求。二是功能化,开发具有特殊功能的水性工业漆,如、阻燃、导电、绝缘、自清洁等功能,拓展其应用领域。三是低VO...