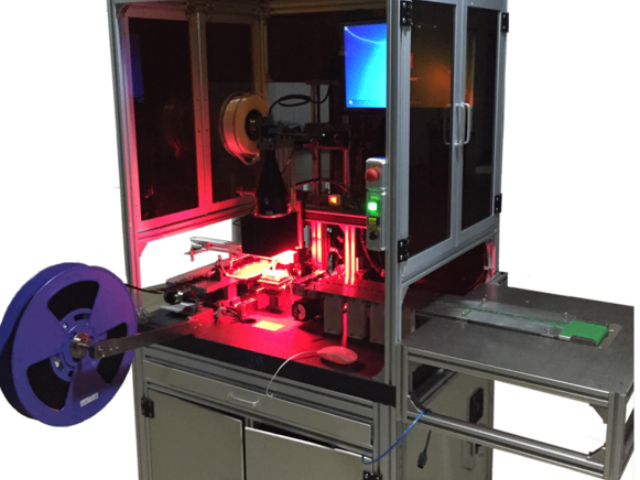

观察设备显示屏,确认设备状态正常,无报错信息。如果有报错信息,应根据提示进行故障排除。进行设备的初始化设置,包括选择检测模式(平面检测、尺寸检测或综合检测)、设置检测参数(如精度要求、检测速度等)。三、上料与定位将待测物品放置在设备的上料区域,确保物品放置平稳、位置准确。对于一些需要特定定位的物品,可以使用设备的定位装置进行调整,确保物品在检测区域内的位置符合要求。启动上料装置,将待测物品输送到检测区域。全自动 CCD 检查机非接触检测,测平面缺陷与尺寸,适配多材质,提升质检效率。常德半自动全自动CCD平面与尺寸检查机

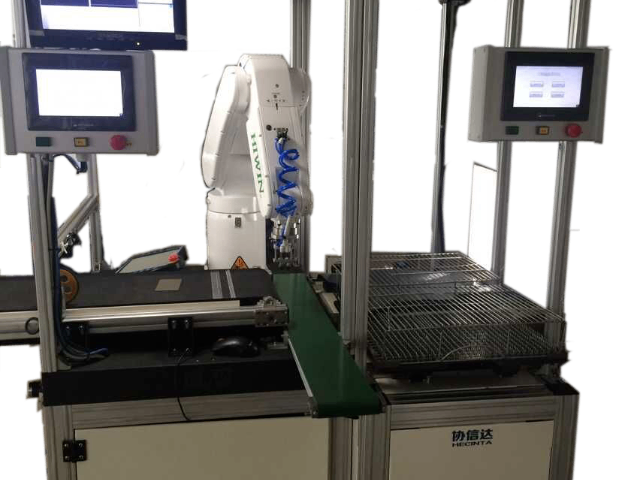

面对市场需求的个性化和多样化,柔性化生产成为制造业发展趋势。全自动 CCD 平面与尺寸检查机为柔性化生产线提供了完善的适配方案。其模块化设计使硬件可快速更换和重组,软件系统支持参数化配置,能够在短时间内完成不同产品的检测程序切换。例如,在 3C 产品生产线上,从手机外壳检测切换到平板电脑外壳检测,只需更换部分机械夹具和调整检测参数,设备即可投入运行。同时,设备可与 AGV(自动导引车)、机器人等智能物流设备无缝对接,实现产品的自动上下料和流转。通过与 PLC、MES 系统的深度集成,检查机可根据生产计划自动调整检测任务,实时反馈质量数据,助力企业实现柔性化生产过程中的高效质量管控,提升生产线的灵活性和响应速度。常德半自动全自动CCD平面与尺寸检查机微小孔径检测,显微镜头配合算法,精度达微米级。

全自动 CCD 平面与尺寸检查机在医疗器械导管检测中展现出独特优势,其采用的侧视光学系统可 360° 无死角检测导管的外壁划痕与直径偏差,同时端面相机负责测量导管的长度与端口平整度。设备通过流体模拟算法,根据内壁粗糙度的检测数据预测导管的流量特性,为输液管、导尿管等医疗器械的安全使用提供保障。针对导管的柔性特性,设备的输送机构采用自适应速度调节,避免导管在检测过程中产生拉伸变形,确保检测数据的真实性与可靠性。

全自动 CCD 平面与尺寸检查机在五金冲压件生产中,有效提升了产品的质量检测效率与准确性。设备采用高动态范围 CCD 相机,配合条形光源与背光源,可对五金冲压件的平面度、孔位、边长、角度等尺寸进行快速检测,检测速度达 800 件 / 小时。其图像处理软件内置多种测量工具与缺陷识别算法,能够自动检测出冲压件的变形、裂纹、毛刺等缺陷。自动分拣机构采用高速气缸驱动的分拣挡板,可将不良品快速分离。设备支持多工位并行检测,通过转盘式工作台实现不间断作业,生产效率大幅提升。同时,具备数据统计分析功能,可生成生产日报、月报,展示产品的合格率、缺陷分布等信息,帮助企业优化冲压工艺,降低废品率,提高经济效益。用全自动 CCD 平面与尺寸检查机,轻松攻克平面尺寸检测难题。

在高铁制动盘检测中,全自动 CCD 平面与尺寸检查机通过特制的高温耐受镜头与红外 CCD 组合,可对刚加工完成的制动盘进行即时检测,避免冷却后因应力释放导致的尺寸偏差。设备能测量制动盘的端面跳动、摩擦面平面度及安装孔位的位置度,同时识别表面的裂纹、缩孔等缺陷。检测过程中,设备的风冷系统将镜头温度控制在 50℃以下,确保成像稳定性,检测数据与制动盘的热处理参数关联分析,为制动盘的摩擦性能与使用寿命评估提供数据支持,保障高铁运行的制动安全。自定义检测模板,快速换型,适应多品种工件混线检测。广东全自动CCD平面与尺寸检查机维修电话

防错检测系统,避免工件放错,保证检测数据准确。常德半自动全自动CCD平面与尺寸检查机

系统设置区域:用户管理:该部分用于管理不同的用户账号和权限。管理员可以添加、删除用户,并设置每个用户的操作权限,以保证系统的安全性和数据的保密性。设备校准:为了确保检测结果的准确性,自动 CCD 平面与尺寸检查机需要定期进行校准。在系统设置区域,操作人员可以找到设备校准的功能选项,按照系统提示进行校准操作,包括对 CCD 摄像头的校准、图像采集卡的校准、测量基准的校准等。语言设置:操作界面通常支持多种语言,操作人员可以根据自己的需求选择合适的语言,以便更好地进行操作和使用。系统参数设置:此部分用于设置系统的一些基本参数,如通信参数、存储路径、报警阈值等。操作人员可以根据实际情况进行调整,以满足系统的运行要求。深入搜索常德半自动全自动CCD平面与尺寸检查机