发蓝表面处理的工艺适配是大电流母排设计的基础环节,需结合母排基材与工况准确规划。大电流母排常用基材为低碳钢、铜合金等,发蓝处理通过高温氧化反应在表面形成Fe₃O₄氧化膜,实现防腐与耐磨防护。针对大电流传输需求,优先选用碱性氧化发蓝工艺,该工艺处理温度控制在135-145℃,处理时间10-20分钟,能形成厚度1-3μm的均匀膜层,且对基材导电性能影响较小。预处理环节需严格执行脱脂、酸洗、水洗工序,彻底去除表面油污、铁锈及杂质,避免影响氧化膜附着力。发蓝后需进行皂化或浸油封闭处理,提升膜层耐蚀性,确保母排在潮湿、粉尘等环境中稳定运行。铝件钝化处理前需彻底除油除锈,保障钝化膜的附着质量。温州不锈钢清洗表面处理加工厂

不锈钢母排除油表面处理与散热结构设计的协同优化是保障大电流运行稳定性的关键。不锈钢的导热系数低于铝合金,大电流传输过程中易产生大量热量,除油处理需避免破坏母排表面的散热特性。在除油工艺设计中,应避免采用会损伤母排表面的喷砂除油方式,优先选用化学除油+手工擦拭的温和工艺,保留母排原有的散热表面积。散热结构方面,可在母排表面设计均匀分布的散热凸台,增大散热面积,凸台高度控制在5-10mm,间距20-30mm,既提升散热效率,又不影响除油工艺的实施。此外,除油后的母排表面需保持干燥洁净,避免油污残留阻碍热量传导,确保母排在额定电流下的工作温度控制在80℃以内。泰州铝表面处理地址不锈钢餐具除油需彻底去除加工油脂和抛光蜡,保障使用时的卫生安全。

铝表面处理是大电流母排设计的基础重要环节,重要目标是改善铝基材表面特性,在保留其优异导电性能的同时,提升防腐、耐磨能力以适配大电流传输工况。常用铝基材为高导电率的1050、1060纯铝,优先采用“脱脂+酸洗+化学转化”复合预处理工艺。脱脂选用中性脱脂剂(pH值7-9),在常温下去除表面轧制油、切削油等油污,避免强碱腐蚀铝基材;酸洗采用稀磷酸溶液,去除表面自然氧化层与轻微锈蚀,时间控制在1-3分钟;化学转化选用铬酸盐转化膜工艺,形成厚度0.5-1.5μm的致密转化膜。处理后母排表面洁净度明显提升,转化膜可有效延缓氧化,确保大电流传输时接触电阻稳定,无局部过热或早期腐蚀失效风险。

针对不同种类与状态的不锈钢,清洗策略需相应调整。例如,奥氏体不锈钢(如304、316)因其良好的耐腐蚀性,可耐受较宽范围的清洗剂;而马氏体不锈钢或经过硬化处理的部件,则需选用更温和、缓蚀性更强的配方,防止氢脆或表面损伤。对于表面已进行过镜面抛光或拉丝处理的高光洁度工件,清洗过程应极力避免使用硬质刷擦或可能引入二次划痕的物理手段,多依赖化学浸泡与超声波相结合的方式,以保持其原有的装饰性外观与质感。抛丸处理依据其重要目的,主要分为清理抛丸与强化抛丸两类。清理抛丸旨在彻底清理铸件、锻件或焊接结构件在热加工后形成的大面积氧化皮与型砂残留,为后续的涂装、电镀等工序提供清洁的基底。强化抛丸,亦称喷丸强化,则是利用弹丸流的冲击,在工件表层引入有益的残余压应力,从而明显提高金属零件的抗疲劳强度和抗应力腐蚀开裂的能力,这一工艺普遍应用于航空发动机叶片、汽车弹簧、齿轮等关键受力部件的制造与维护中。铝氧化加工可实现无铬环保处理,满足出口产品对环保标准的严苛要求。

转化膜处理:磷化和钝化是两种重要的化学转化膜处理技术。磷化处理主要应用于钢铁件,通过在表面生成一层微结晶的磷酸盐膜,这层膜本身具有一定防锈能力,但更主要的功能是作为优异的吸附底层,极大地提高后续涂层的附着力和耐腐蚀性,常用于车身板金、车架等。铬酸盐钝化则常用于铝制零部件(如散热器、发动机部件)或镀锌层表面,形成一层含铬的致密氧化膜,能明显提升基材的耐腐蚀性并增强与涂层的结合力。现代无铬钝化技术也在不断发展以符合环保要求。汽车铝制零部件经钝化处理后,能满足严苛的行业标准要求。舟山铁表面处理联系电话

不锈钢管材除油可采用浸泡式工艺,确保内壁和外壁清洁均匀。温州不锈钢清洗表面处理加工厂

不锈钢除油表面处理与大电流母排导电性能的协同设计需重点把控表面粗糙度与接触电阻的平衡。除油过程中需避免过度打磨导致表面粗糙度超标,否则易造成油污二次附着,同时会增大母排连接部位的接触电阻。一般情况下,除油后的不锈钢母排表面粗糙度应控制在Ra0.4-0.8μm,可通过精细抛光工序优化表面平整度。对于大电流传输场景,除油后的母排表面需保留适量的金属光泽,避免化学除油过度导致表面氧化层增厚。此外,除油后需及时进行导电性能检测,采用四探针法测量表面电阻率,确保符合设计要求,防止因除油工艺不当导致母排能耗增加或局部过热。温州不锈钢清洗表面处理加工厂

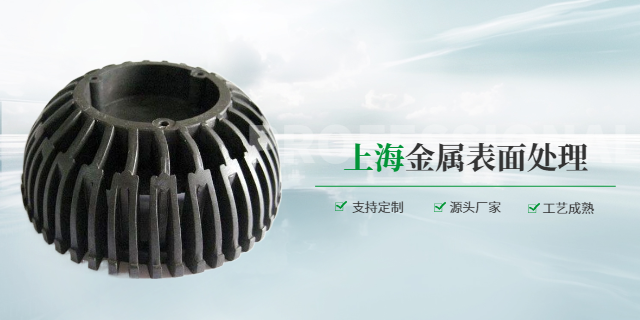

上海国颜新能源科技有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在上海市等地区的机械及行业设备行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为*****,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将**上海国颜新能源科技供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!