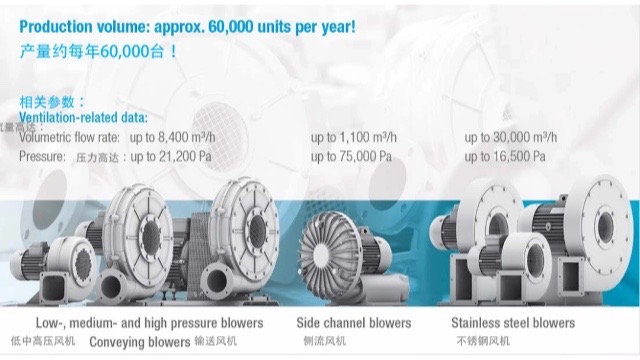

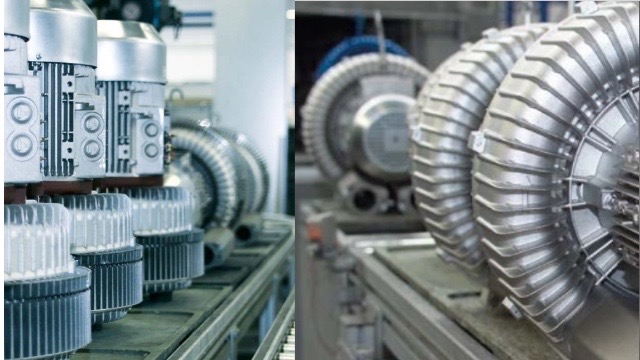

- 品牌

- 依莱克罗Elektror,格莱登福Gardner,nash,

- 型号

- 2BH

- 风机压力

- 高压风机,中压风机,低压风机

- 性能

- 低噪音风机,防腐风机,耐高温风机,耐磨风机

- 用途

- 屋顶风机,船用风机,管道风机,锅炉风机,排烟风机,空调风机

在医药实验室等对噪声控制要求严苛的场景中,工业风机的静音技术突破至关重要。意大利 FPZ 风机创新采用涡壳式消音设计,通过优化流道结构与声学材料匹配,在额定工况下声压级≤62dB (A),较国标 GB/T 2888 的噪声限值降低 18 分贝,达到实验室静音运行标准。格莱登福运用叶轮气动优化技术,借助 CFD 仿真准确调控气流流场,有效抑制湍流分离噪声,使高频谐波衰减率达 90%,从声源端降低噪声能量辐射。进口风机标配弹性减震基座,采用多级阻尼减震结构,将振动传递率控制在 0.5% 以内,切断固体传声路径,实现 “声源降噪 - 传递阻隔” 的全链路噪声控制,为医药实验室提供低噪稳定的气流保障。依莱克罗风机进口,工业应用高效稳定节能。培训协议

在数据中心散热领域,依莱克罗 EC 风机群组通过智能能效技术重构散热逻辑。2000 台 EC 风机搭载 AI 动态调压系统,基于机房热岛效应建模与实时 PUE 反馈,实现风量按需分配(调节精度 ±2%),配合 EC 电机 92% 的能效转化率(IE4 等级),将典型 IDC 机房 PUE 值从行业平均 1.58 降至 1.25,年节电达 360 万度。FPZ 风机采用 N+1 冗余备份架构,内置双电源模块与双控制器热备系统,通过高速 CAN 总线实现 0.1 秒故障无缝切换,配合转速同步算法(偏差≤0.5%),保障 99.999% 的运行可用性(MTBF≥120000 小时)。该方案采用模块化风道设计,风机单元与机柜冷热通道完全匹配,支持在线维护(更换时间≤15 分钟),且通过 ISO 14644 - 1 Class 8 级洁净认证,滤网容尘量达 450g/m²,在云计算中心、超算机房等场景中,以低能耗、高可靠的散热解决方案支撑高密度服务器集群的持续运行。燃烧机助燃风机维护成本担忧? 进口工业风机设计可靠,维护简便省心!

风机叶轮耐磨涂层选择 风机叶轮在粉尘冲刷下的磨损问题,已成为工业通风系统的高频故障源 —— 数据显示,30% 以上的风机提前报废源于耐磨层失效,尤其在粉煤灰、矿渣等硬质颗粒环境中,传统叶轮寿命往往不足 6 个月。 意大利 FPZ 耐磨实验室通过 1000 小时砂粒冲击测试,明确涂层性能梯度:碳化钨涂层以 HV1200 的显微硬度(相当于 HRC70)位居榜首,在风速 25m/s 的石英砂环境中,磨损速率 0.03mm / 月;陶瓷涂层(HV900)次之,适合中等硬度粉尘场景;喷焊涂层(HV600)则适用于颗粒直径<0.1mm 的轻度磨损工况。某水泥厂案例显示,采用碳化钨涂层的风机叶轮,使用寿命从 4 个月延长至 18 个月,维修频次降低 78%。 为准确匹配工况,FPZ 提供试样耐磨测试服务 —— 模拟实际粉尘浓度与冲击角度,48 小时出具磨损量数据报告。所有涂层均通过 ISO 12944 防腐耐磨认证,确保数据可信度。选择合适涂层,可使叶轮综合使用成本降低 50% 以上,从被动更换转向主动防护。

食品行业:油炸线油烟治理 依莱克罗高温风机针对油炸线 180℃油烟(含油脂微粒、挥发性有机物)特性,叶轮表面喷涂特氟龙涂层(厚度 50μm),接触角>110°,通过疏水疏油双效特性减少油污附着,经测试,同等工况下油脂沉积量较普通风机降低 92%。 系统搭载产能联动算法,通过油炸锅温度(160-200℃)与传送带速度信号,自动调节风量(1000-8000m³/h),在产能波动 ±30% 时仍保持集烟罩负压稳定(-50±5Pa)。配合多级分离装置,实现油脂分离效率 98.5%(符合 NSF 4 食品设备卫生标准),排放油烟浓度<2mg/m³。 进口风机经结构优化,流道采用大曲率圆角设计,减少油污滞留点,清洗周期延长至 4000 小时(行业平均 1500 小时),在某休闲食品生产线应用中,年减少停机清洗时间 60 小时,同时降低油烟管道火灾风险,保障油炸工艺的连续稳定运行。除尘系统配进口工业风机,格莱登福高效过滤更耐用。

高原型风机选型要点 风机风量会衰减 40%,且电机因散热效率降低,过载烧毁风险增加 5 倍。 意大利 FPZ 高原型风机针对性突破这一局限:其涡轮增压补偿系统通过可调导叶动态优化进气量,在 3000 米海拔工况下仍能保障风量达到设计标准值的 98%;搭载的稀土永磁电机,采用宽域电压设计(适应 ±25% 波动),在西藏电网电压不稳环境中,运行稳定性较异步电机提升 60%。 西藏华泰龙矿业案例可查:该矿选用 2 台 160kW FPZ 风机,在海拔 4200 米处运行 18 个月,风量达标率 100%,电机温升控制在 65K 以内,较改造前的传统风机,年减少停机损失超 35 万元。所有参数均经高原环境模拟实验室验证,确保在 - 30℃至 50℃温差下稳定运行。物料干燥送风系统,格莱登福工业风机进口热风稳。生物识别

依莱克罗工业风机进口,高效节能品质有保障。培训协议

风机变频控制效益 在工业风机能耗控制中,变频改造的投资回报周期是企业决策的主要指标。数据显示,传统定频风机在变工况运行时,能量浪费率可达 30%-50%,而低效改造方案的回收期常超过 2 年,影响企业投入意愿。 格莱登福 EC 变频系统以硬核数据打破这一困局:在年运行 6000 小时、电费 1 元 / 度的实测条件下,投资回收期(ROI)<14 个月 —— 按单台 110kW 风机计算,改造后年节电约 16.5 万度,折合电费节省 16.5 万元,远超设备投入成本。 某水泥厂改造案例可直观验证:改造前风机月均电费 4.8 万元,采用 EC 系统后降至 3.2 万元,单月节电 1.6 万元,实际回收期 13 个月,且设备运行稳定性提升,故障率下降 40%。 无论是恒定负载还是变风量工况,格莱登福 EC 变频系统都能通过准确调速实现能效峰值化,让节能改造的每一分投入都能快速转化为成本收益。 培训协议

- 餐厅油烟净化 2026-03-08

- 2bh1400接口尺寸 2026-03-08

- 皮带驱动风机 2026-03-07

- 格莱登福风机选型手册 2026-03-04

- 石材切割除尘风机 2026-03-04

- 2bh1500性能曲线 2026-03-03

- Moscow Industrial Fans 2026-03-03

- 依莱克罗风机在数据中心冷却 2026-03-02