在选择去毛刺自动机时,企业需要考虑多个因素,包括设备的加工能力、适用材料、操作简便性以及维护成本等。不同类型的去毛刺自动机适用于不同的工件和加工需求,例如,振动去毛刺机适合处理小型零件,而喷砂去毛刺机则更适合大型工件的表面处理。企业在投资去毛刺自动机时,应根据自身的生产特点和市场需求,选择合适的设备。随着环保意识的增强,许多去毛刺自动机还采用了环保材料和节能设计,减少了生产过程中的废料和能耗,符合可持续发展的要求。通过引入去毛刺自动机,企业不仅能够提高生产效率和产品质量,还能在激烈的市场竞争中占据有利位置,提升整体竞争力。去毛刺自动机作为现代制造业的重要组成部分,正逐渐成为提升生产效率和产品质量的关键工具。工业去毛刺机在卫浴行业应用普遍。常州双头去毛刺机

去毛刺自动化去毛刺设备是现代制造业中不可或缺的重要工具,尤其在金属加工和精密制造领域。随着工业4.0的推进,企业对生产效率和产品质量的要求不断提高,传统的手工去毛刺方式已无法满足快速生产和高精度的需求。自动化去毛刺设备通过集成先进的机械技术和智能控制系统,能够在短时间内完成大量工件的去毛刺作业,明显提高生产效率。这些设备通常配备高效的磨削、抛光或喷砂装置,能够针对不同材料和形状的工件进行精确处理,确保去毛刺后的表面光滑且无缺陷。自动化设备的使用还减少了人工操作的风险,降低了工伤事故的发生率,提升了工作环境的安全性。机加工件去毛刺机现货工业去毛刺机高效去除顽固毛刺。

去毛刺全自动精密去毛刺机是一种专门用于去除金属加工过程中产生的毛刺和锐边的高效设备。在现代制造业中,随着产品精度和表面质量要求的不断提高,传统的手工去毛刺方法已无法满足生产效率和质量的双重需求。全自动精密去毛刺机通过先进的机械设计和智能控制系统,能够实现对各种形状和材质工件的高效去毛刺处理。其工作原理通常是利用高速旋转的磨料或刀具,对工件表面进行精细加工,从而去除多余的毛刺,确保产品的安全性和美观性。这种设备还具备自动化程度高、操作简便、维护成本低等优点,能够大幅降低人工成本,提高生产效率,适应大规模生产的需求。

随着科技的不断进步,去毛刺铜件去毛刺机的技术也在不断演变。传统的去毛刺方法往往依赖于人工打磨或简单的机械加工,这不仅效率低下,而且容易造成工件的损伤。相比之下,现代去毛刺机采用了更加先进的技术,如振动去毛刺、喷砂去毛刺和电解去毛刺等。这些技术能够在保证去毛刺效果的同时,较大限度地保护工件的表面质量。以振动去毛刺为例,它通过将工件与磨料混合在一起,在振动的作用下实现去毛刺,能够均匀地处理工件的每一个角落,避免了传统方法中可能出现的遗漏。去毛刺机的设计也越来越人性化,许多设备配备了智能监控系统,可以实时监测加工状态,及时调整参数,确保加工质量的稳定性。去毛刺铜件去毛刺机不仅提升了去毛刺的效率和质量,也为制造业的智能化发展提供了强有力的支持。工业去毛刺机助力我国制造业转型升级。

去毛刺是现代制造业中一个至关重要的工序,尤其是在金属加工和塑料成型行业。毛刺是指在切割、冲压或铣削等加工过程中,材料表面产生的锐利边缘或小突起。这些毛刺不仅影响产品的外观,还可能对后续的装配和使用造成安全隐患。因此,去毛刺的机器应运而生,成为提高产品质量和生产效率的重要设备。现代去毛刺机器采用了多种先进技术,如机械去毛刺、化学去毛刺和电解去毛刺等。这些技术各有优缺点,能够满足不同材料和产品形状的需求。例如,机械去毛刺通常适用于大批量生产,能够快速去除毛刺,而化学去毛刺则适合复杂形状的零件,能够深入细致地处理每一个角落。随着工业自动化的不断发展,去毛刺机器也在不断升级,越来越多的设备开始引入智能化控制系统,能够实时监测去毛刺效果,自动调整加工参数,从而实现更高的加工精度和效率。高效工业去毛刺机,节省生产时间。四川机加工件去毛刺机

工业去毛刺机,让工件加工更高效。常州双头去毛刺机

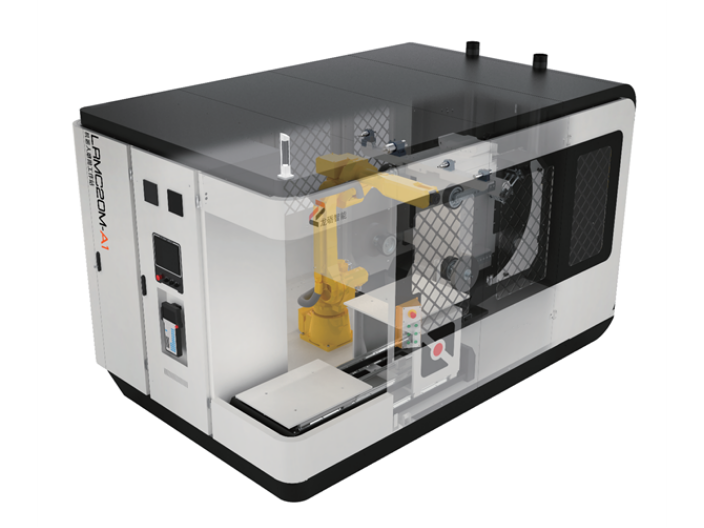

自动去毛刺机器人还具备灵活性和适应性,能够根据不同的工件形状和材料进行调整。这种灵活性使得机器人能够普遍应用于各种行业,包括汽车制造、航空航天、电子产品等。在这些行业中,产品的精度和表面质量直接影响到其性能和使用寿命,因此,采用自动去毛刺机器人进行加工显得尤为重要。随着工业4.0的推进,自动去毛刺机器人也逐渐与其他智能制造系统相结合,实现了数据的实时监控和反馈。这种智能化的生产方式,不仅提高了去毛刺的效率,还为企业提供了更为全方面的生产管理解决方案。通过对去毛刺过程的实时监控,企业能够及时发现问题并进行调整,从而进一步提升产品质量和生产效率。自动去毛刺机器人不仅是制造业技术进步的体现,更是推动行业发展的重要力量。常州双头去毛刺机