压缩弹簧根据其形状、材料和用途的不同,可以分为多种类型。以下是一些常见的分类方式:形状分类:根据形状的不同,压缩弹簧可以分为圆柱形、圆锥形、中凸形和中凹形等。其中,圆柱形压缩弹簧是最常见的一种,其形状简单、制造方便,广泛应用于各种设备和系统中。材料分类:压缩弹簧的材料主要包括金属丝、塑料、橡胶等。其中,金属丝压缩弹簧具有强度高、耐久性好等优点,广泛应用于机械、汽车、电子等领域;塑料和橡胶压缩弹簧则具有重量轻、耐腐蚀等特点,适用于一些特殊环境和要求。用途分类:根据用途的不同,压缩弹簧可以分为支撑弹簧、减震弹簧、开关弹簧等。支撑弹簧主要用于提供稳定的支撑力;减震弹簧则用于减少振动和冲击;开关弹簧则用于控制开关的通断。压缩弹簧的选型需要考虑设备的具体需求和工作条件。东莞不锈钢塔簧批发

压缩弹簧的材料选择直接决定了其性能和应用领域。常用的压缩弹簧材料包括:碳素弹簧钢丝:选用质量碳素钢盘条,经过铅等温淬火后冷拔强化而成,具有可塑性低、弹性强、抗应变能力强的特点。这种材料多用于床垫、汽车坐垫、机械制造、文具电动工具、电气设备等行业。钢材:钢材是制作压缩弹簧的常用材料之一,其中碳钢具有良好的弹性和韧性,适用于一般要求不高的压缩弹簧;合金钢由于含有合金元素,具有更高的强度和硬度,适用于对强度要求较高的压缩弹簧;不锈钢则具有良好的耐腐蚀性能,适用于需要抗腐蚀的场合。合金材料:除了合金钢外,还有一些特殊的合金材料也适用于制作压缩弹簧,如铬硅钢和镍基合金。铬硅钢具有良好的耐热性和抗疲劳性,适用于高温环境下的压缩弹簧;镍基合金则具有良好的耐腐蚀性和高温强度,适用于腐蚀性环境和高温环境下的压缩弹簧。钛合金:钛合金是一种轻质度的金属材料,具有优异的耐腐蚀性和高温强度,适用于一些特殊要求的场合。钛合金制成的压缩弹簧在要求重量轻、强度高的场合有着广泛的应用,如航空航天领域。高分子材料:除了金属材料外,高分子材料也适用于一些特殊的压缩弹簧。江门抗腐蚀压缩弹弓出售压缩弹簧的维护周期应根据使用情况进行调整。

定制化弹力曲线,适配多元场景需求依托专业的力学仿真软件,可根据客户需求定制非线性弹力曲线的压缩弹簧。在家具行业,用于智能床垫的调节弹簧,通过分段式弹力设计,可实现从 50N 到 300N 的渐进式弹力变化,适配不同体重人群的睡眠需求;在健身器材中,动感单车的阻力控制弹簧,通过特殊的变径结构,使阻力调节更平顺,避免卡顿现象。目前已为顾家家居、乔山健身等企业提供专属定制方案,定制产品市场占有率达 35%。轻量化材料应用,助力设备减重降耗采用钛合金、碳纤维复合材料制造的压缩弹簧,重量较传统钢制弹簧减轻 50%-70%,同时保持同等甚至更优的力学性能。在新能源汽车领域,用于电池包固定的轻量化压缩弹簧,单台车可实现减重 3kg,助力整车续航里程提升 5%;在无人机的起落架缓冲系统中,碳纤维压缩弹簧可承受 3 倍于自身重量的冲击载荷,且重量只为钢制弹簧的 1/3,有效提升无人机的载重能力与飞行时长,目前已与大疆创新、亿航智能等企业达成合作。

压缩弹簧凭借结构简洁、成本经济、缓冲性能稳定的优势,成为各类日常消费品中提升使用体验的关键部件。在家具领域,床垫的独立袋装弹簧、座椅的升降机构均依赖压缩弹簧,通过不同线径、高度的压缩弹簧组合,适配人体重量分布,提供均匀支撑,减少久坐或久卧后的疲劳感;在小家电中,电压力锅的安全阀、电水壶的开盖按钮均内置压缩弹簧,安全阀中的压缩弹簧通过设定额定压力,确保锅内压力超过安全值时自动泄压,保障使用安全,开盖按钮的压缩弹簧则通过回弹实现按钮的自动复位;在运动装备中,运动鞋的鞋底缓震模块、瑜伽球的充气阀门,也借助压缩弹簧的缓冲特性,提升装备的减震效果与使用便捷性。此外,儿童玩具如弹跳球、按压式玩具车,压缩弹簧更是动力组件,其稳定的弹力输出能满足玩具的功能性需求,同时安全材质的选用也保障了儿童使用安全。压缩弹簧的制造过程需要严格控制质量。

多领域布局,开拓压缩弹簧市场新蓝海凭借全品类产品优势,玖胜压缩弹簧已深度渗透至多元产业领域,实现市场广度与深度的双重拓展。在传统领域,为家电开关、玩具按键提供稳定压力反馈,为自行车减震系统承担缓冲载荷,成为日常消费品生产的重要配套;在新兴赛道,成功切入新能源汽车电池包固定、智能穿戴设备触控模组、储能系统等高级场景,成为关键结构件供应商,为产业升级提供支撑。面对行业发展机遇,玖胜正推进数字化车间建设,新增自动化生产线提升产能与效率,同时深化与高校、下游企业的技术合作,重点攻关耐高温、高负载、低损耗的特种压缩弹簧,以 “巩固传统市场 + 抢占新兴赛道” 的策略,持续提升市场竞争力。新型压缩弹簧的设计采用了先进的仿真分析技术。东莞不锈钢316宝塔形弹簧订购

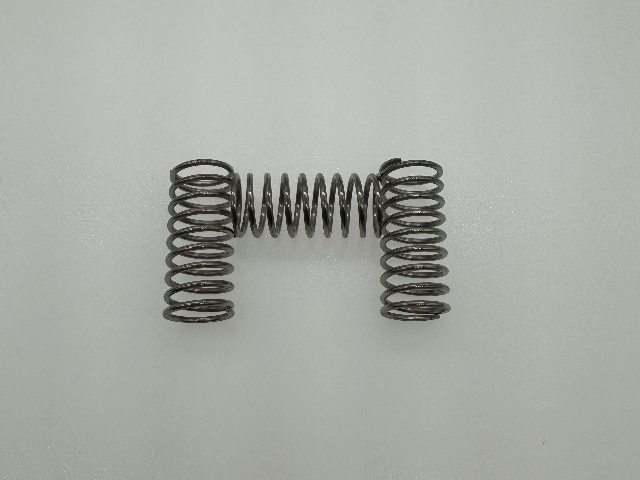

这款压缩弹簧采用了先进的热处理工艺,提高了其耐久性。东莞不锈钢塔簧批发

压缩弹簧的生产已从 “机械化” 向 “智能化” 转型,卷簧成型环节采用搭载工业机器人的全自动生产线,通过视觉定位系统实时检测线材直径偏差,自动调整卷绕张力,使线圈间隙的公差控制在 ±0.02mm 以内,较传统设备精度提升 50%。某弹簧企业的智能化生产线可实现 12 种不同规格压缩弹簧的快速换型,换型时间从原来的 2 小时缩短至 15 分钟,大幅提升小批量定制订单的生产效率。两端磨平工艺是压缩弹簧生产的关键难点,传统磨床易导致弹簧端面出现 “倒锥” 缺陷,影响受力均匀性。目前行业采用 “双端面同步磨削 + 在线检测” 技术,通过激光测径仪实时监测磨后端面的平整度,误差超过 0.01mm 时自动调整磨削参数,使端面平整度达标率从 92% 提升至 99.5%。对于变径压缩弹簧(如鼓形弹簧)的成型,采用 “多轴联动卷簧机 + 3D 轮廓扫描” 组合方案,卷绕过程中通过 3D 扫描实时对比成型弹簧与设计模型的偏差,自动修正芯轴位置,确保变径部位的尺寸精度。东莞不锈钢塔簧批发