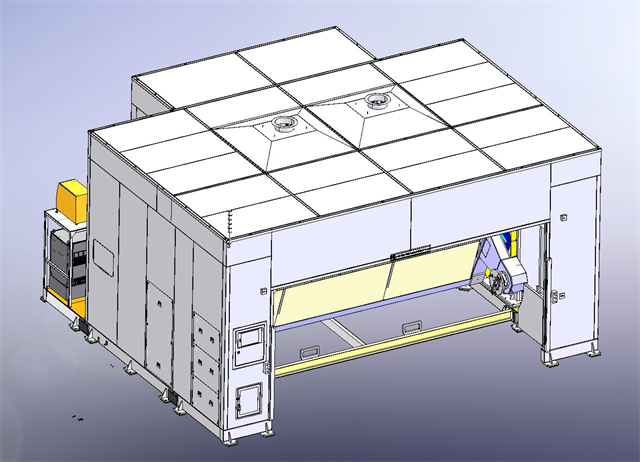

防护光板焊接工作站通过有效隔绝焊接弧光、飞溅物及有害气体等危险因素,降低了操作人员受伤的风险。同时,舒适的作业环境也有助于提高操作人员的注意力和工作效率。智能控制系统的引入使得焊接参数的调整更加精确和稳定,有助于减少焊接缺陷和不良品的产生。同时,实时监控和数据分析功能也为焊接工艺的改进和优化提供了有力支持。自动化和智能化的焊接作业方式减少了人工干预和等待时间,提高了生产效率和产能。此外,工作站还具备多任务并行处理能力,可同时进行多个工件的焊接作业,进一步缩短了生产周期。弧焊工作站在制造业中的应用极为普遍,几乎涵盖了所有需要金属焊接的领域。苏州移动式焊接工作站

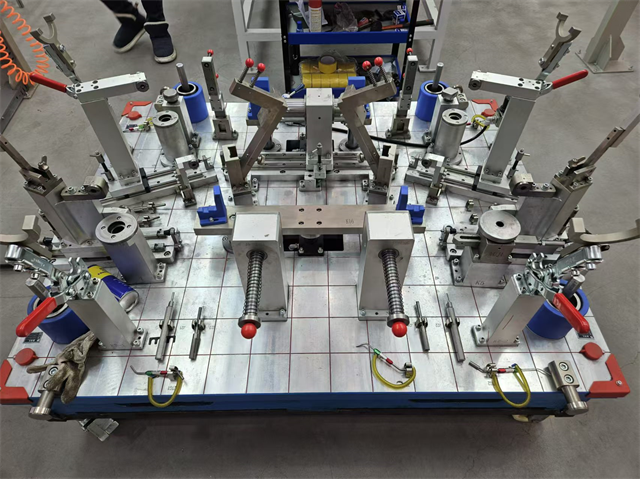

弧焊工作站通过集成高精度传感器和先进的机器视觉系统,实现了对焊接件的高精度定位和自动轨迹规划。这一功能极大地减少了人工干预的需要。具体而言,传感器能够实时获取焊接件的三维坐标和形状信息,机器视觉系统则通过图像处理技术提取出焊缝的精确位置和特征。基于这些信息,控制系统能够自动生成焊接路径,并精确控制焊接器的移动轨迹。整个过程无需人工手动调整焊接器位置或修正焊接路径,提高了焊接的自动化程度和精度。在焊接过程中,夹具和工装系统的稳定性和可靠性对于保证焊接质量至关重要。传统手工焊接中,夹具和工装系统的调整往往需要大量的人工干预和时间成本。而弧焊工作站通过采用自动化夹具与工装系统,实现了对焊接件的快速夹紧和定位。这些夹具和工装系统具有灵活多变的设计和高度自动化的控制能力,能够根据不同形状和尺寸的焊接件进行自动调整和优化。此外,它们还具备快速更换和适应不同生产需求的能力,进一步提高了生产效率和灵活性。这一功能的实现不仅减少了人工干预的需要,还降低了劳动强度和生产成本。杭州钣金焊接工作站规格弧焊工作站具备高度的灵活性和适应性。

焊接参数是影响焊接质量的关键因素之一,包括焊接电流、电压、焊接速度、焊接角度等。弧焊工作站通过精密的控制系统,能够实现对这些参数的精确设定和实时调整。焊工或技术人员可以根据焊接材料的种类、厚度、形状等特性,预设比较好的焊接参数,确保焊接过程中的稳定性。同时,系统还能根据实时反馈的数据进行微调,以应对焊接过程中的微小变化,保证焊接质量的一致性。焊接器的姿态和运动轨迹对焊接质量有着至关重要的影响。弧焊工作站采用先进的机器人技术,通过精确控制焊接器的姿态和运动轨迹,确保焊丝端头(TCP)能够按照预设的路径和速度进行移动。这种精确控制不仅提高了焊接的精度和稳定性,还减少了焊接过程中的抖动和偏差,从而保证了焊缝的均匀性和一致性。

在能耗成本方面,弧焊工作站与传统焊接方式也存在一定差异。弧焊工作站由于集成了多个高功率的电机、控制系统等部件,其能耗通常较高。尤其是在连续作业的情况下,能耗成本更为明显。而传统焊接方式的设备功率相对较低,能耗成本也相对较低。然而,需要注意的是,随着节能技术的不断发展,弧焊工作站在能耗方面的表现也在不断优化。在人员培训成本方面,弧焊工作站同样需要投入更多的资源。由于弧焊工作站的高度自动化和智能化特点,操作人员需要掌握复杂的编程、调试和维护技能。因此,企业需要对操作人员进行系统的培训,以提高其技能水平和操作效率。这一过程需要投入大量的时间和资金成本。而传统焊接方式的操作人员培训相对简单,成本较低。弧焊工作站的一大明显优势在于其多样化的焊接能力。

焊接参数是指焊接过程中影响焊接质量的各种物理量,主要包括焊接电流、电弧电压、焊接速度、焊接角度等。这些参数的选择和调节,直接决定了焊缝的熔深、熔宽、余高以及焊接接头的力学性能等关键指标。因此,精确控制焊接参数是获得高质量焊缝的必要条件。弧焊工作站是一种集成了焊接电源、焊接机器人、控制系统以及辅助设备的自动化焊接系统。其工作原理大致如下:首先,焊接电源为焊接过程提供稳定的电能;其次,焊接机器人根据预设的焊接程序和路径,精确控制焊枪或焊丝的位置和移动速度;较后,控制系统实时监测焊接过程中的各项参数,并根据需要进行自动调节,以确保焊接质量的稳定性和一致性。通过激光束进行无接触切割,避免了传统机械切割中的摩擦和磨损,延长了材料和刀具的使用寿命。武汉激光打标工作站

激光切割工作站采用非接触式加工方式,即激光束直接作用于材料表面,无需机械压力或刀具介入。苏州移动式焊接工作站

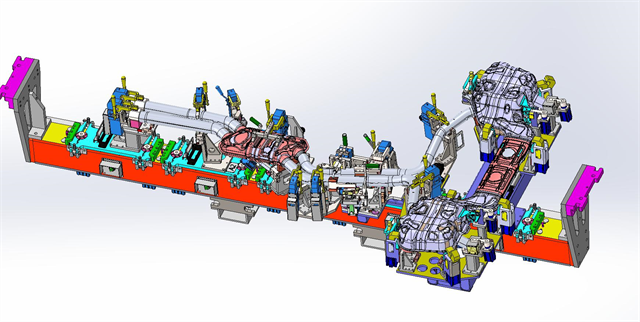

后副车架焊接生产线的一个明显功能特点是其智能化管理。通过引入智能控制系统和生产管理系统,生产线实现了对生产过程的全方面监控和管理。这些系统不仅能够实时收集和分析生产数据,还能根据生产计划和市场需求进行智能调度和优化。智能化管理系统的应用,使得生产线具备了高度的生产灵活性。一方面,生产线可以根据不同车型和规格的后副车架生产需求,快速调整生产计划和工艺流程;另一方面,生产线还能通过智能调度和优化,实现生产资源的较大化利用和生产效率的较优化。苏州移动式焊接工作站