机器人自动上下料方案支持柔性化生产,助力企业快速适应市场变化。当产品型号需要切换时,只需通过控制系统更新程序参数,机器人即可在短时间内调整作业模式,无需对硬件设备进行大规模改造。这种灵活性对于多品种、小批量生产的企业尤为重要,能够帮助企业快速响应客户的个性化需求,缩短产品迭代周期。例如,在汽车零部件生产中,同一生产线可通过机器人程序的切换,实现不同车型零部件的上下料操作,较大提升了生产线的通用性。机器人上下料替代重复劳动,解放双手超实用。上海机器人上下料经销商

机器人自动上下料方案配备了先进的远程监控功能,为企业提供便捷的管理方式。管理人员可通过手机 APP 或电脑客户端,实时查看机器人的运行状态、作业进度以及故障报警信息,无需亲临生产现场即可掌握生产动态。当系统出现轻微异常时,远程监控平台会自动推送提示信息,技术人员可通过远程操作进行参数调整或程序优化,减少现场处理的时间成本。这一功能尤其适合多厂区管理的企业,能有效提升跨区域生产管理的效率与准确度。

针对不同材质与形态的工件,机器人自动上下料方案提供多样化的定制化抓手选择。对于表面易刮伤的精密零件,可配备硅胶材质的柔性抓手,通过调整夹持力度避免工件损伤;对于多孔类工件,可采用多爪联动结构实现稳定抓取;而对于高温工件,则有耐高温合金抓手应对。这些定制化抓手与机器人的控制系统准确匹配,能根据工件特性自动调整抓取角度与力度,确保在各种工况下都能实现安全高效的物料转运,满足不同行业的特殊抓取需求。 杭州CNC加工中心-机器人上下料供应报价简化人员管理,减少流动影响。

机器人上下料有助于实现生产数据的准确追溯。在生产过程中,机器人可通过内置传感器和数据记录系统,实时记录每一次上下料的时间、位置、操作对象等信息,并将这些数据同步至生产管理系统。相比人工操作中依赖纸质记录或人工录入可能出现的遗漏、错误,机器人记录的数据更加完整、准确。例如,在食品加工行业,通过机器人上下料记录的原材料信息,可快速追溯某一批次产品的原料来源、加工时间等,一旦出现质量问题,能迅速定位原因并采取措施,保障产品安全。

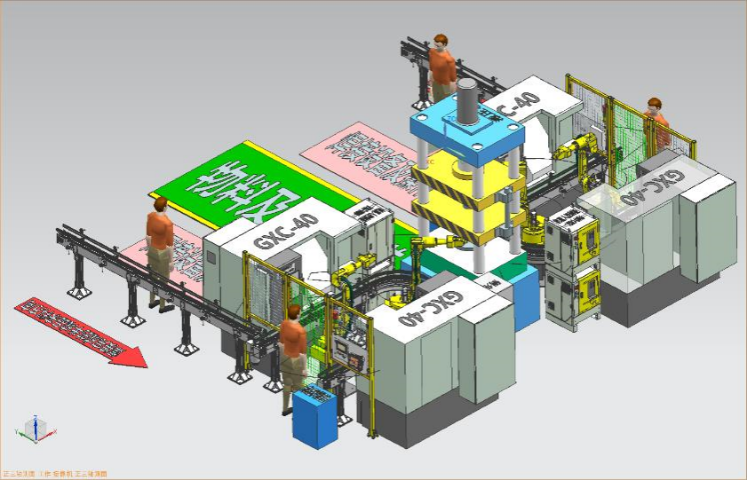

在空间利用方面,机器人上下料工作站展现出显赫的灵活性,尤其适合生产场地有限的企业。相较于传统人工上下料需要预留的操作通道与物料堆放空间,工作站的结构设计更为紧凑,机械臂可在预设的三维空间内准确作业,减少了对周边区域的占用。同时,部分工作站支持壁挂式或地轨式安装,能根据生产线布局灵活调整安装位置,充分利用厂房的垂直空间或闲置区域。对于需要多设备协同作业的场景,工作站还可通过程序设定实现多台机械臂的有序配合,在有限空间内完成复杂的物料流转任务,帮助企业在不扩大厂房面积的情况下提升生产容量。机器人上下料,精度远超人工。

机器人自动上下料方案具有良好的未来拓展性,可与其他智能系统无缝融合。随着工业 4.0 的推进,企业对智能制造的需求不断提升,该方案能轻松接入 MES(制造执行系统)、WMS(仓库管理系统)等,实现生产数据的全盘共享和协同管理。未来,结合人工智能和大数据分析技术,方案还可实现自主学习和智能优化,进一步提升生产的灵活性和智能化水平,为企业的长远发展奠定坚实基础。

在质量追溯环节,机器人自动上下料方案发挥着重要作用,为产品质量提供有力保障。方案中的数据采集系统会记录每个物料的上下料时间、操作机器人编号、对应设备信息等数据,并与产品的独有标识关联存储。当产品出现质量问题时,管理人员可通过追溯系统快速定位到相关的生产环节和操作过程,分析问题原因并及时整改。这种全程可追溯的模式不仅有助于提升产品质量的稳定性,还能满足行业对质量管控的严格要求。 机器人上下料与机床协同,产能再突破。上海机器人上下料供应报价

模块化设计支持快速换产需求。上海机器人上下料经销商

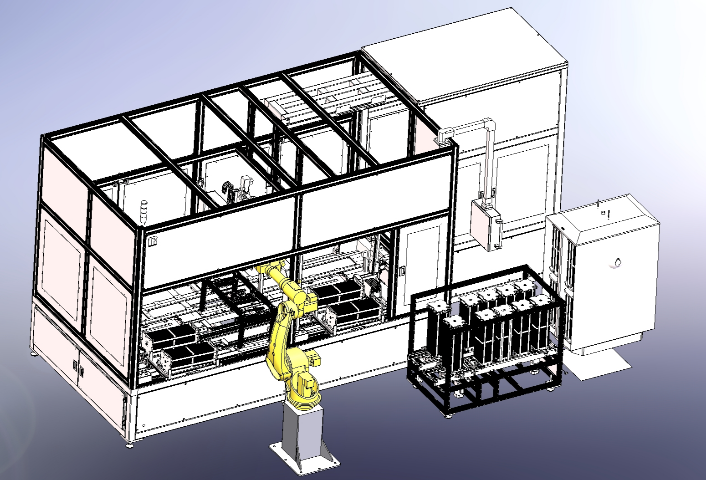

维护便捷性是机器人自动上下料方案的一大亮点,降低了企业的运维难度。方案采用模块化设计,各中心部件如机械臂、控制系统、传感器等均可自主拆装,当某个部件出现故障时,维修人员无需进行复杂的整体拆解,只需更换相应模块即可快速恢复设备运行。此外,厂家通常会提供详细的维护手册和远程技术支持,帮助企业工作人员掌握日常保养和简单故障处理的技能,减少了对专业维修人员的依赖。

在电子制造行业,机器人自动上下料方案得到了广泛应用并取得良好效果。电子零部件体积小、精度要求高,人工上下料容易出现损坏或安装偏差。而机器人配备的高精度夹具和视觉定位系统,能准确完成电路板、芯片等细小部件的抓取和放置,确保装配质量。某电子厂引入该方案后,产品不良率下降了 20% 以上,生产节奏更加稳定,满足了电子产品快速迭代的生产需求。 上海机器人上下料经销商