- 品牌

- 凯达

- 型号

- 齐全

- 类型

- 手轮,机械手,冷却管,排屑器,中心架,砂轮修整器,尾座,机床槽板,操纵阀,机床卡具,分离过滤机,纸带过滤机,花盘,机床接杆,刀库,动力卡盘用缸,冲头,可调操作阀,跟刀架

- 通用特性

- 高精度,精密,电动,数控

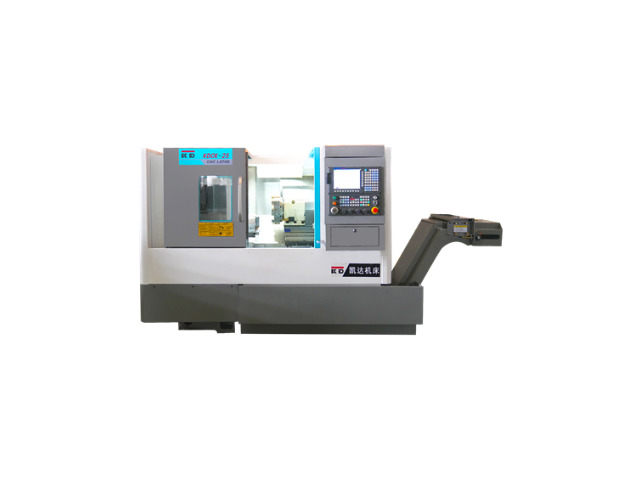

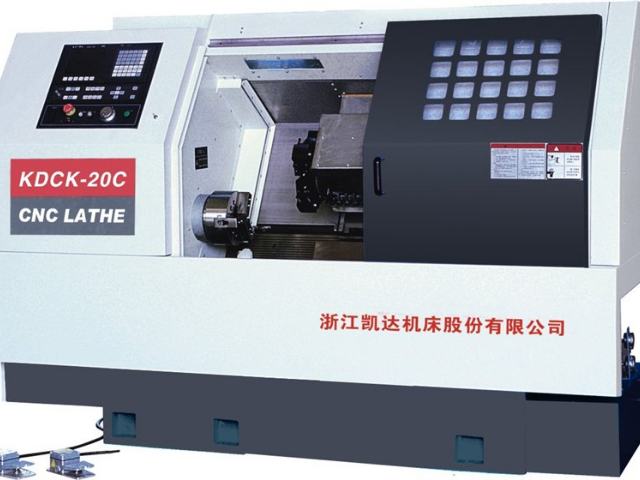

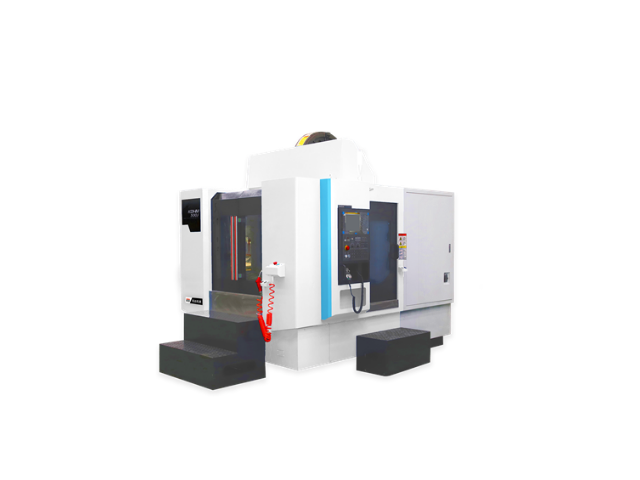

数控车削加工中心采用了先进的数控系统,该系统不仅功能齐全,而且性能极其可靠,它能够根据预设的程序对工件进行高精度的加工,实现复杂形状和结构的生产。数控系统的应用有效提高了加工效率和精度,满足了现代制造业对于高效、高精度制造的需求。加工中心的机电液一体化设计,使其结构紧凑,运行稳定。这一设计不仅简化了操作流程,提高了设备的可靠性,同时也为生产厂家降低了维护成本。通过精密的机械、电控和液压系统的协同工作,实现了高效率、高精度的加工过程。铣削加工可以加工各种硬度的材料,包括铸铁、钢材等,并且可以在不同的表面光洁度下实现高质量的加工效果。山东斜铁加工机床

由于车削加工中心采用了高刚性结构电主轴、精密直线滚动导轨等先进技术,其加工精度得到了极大的提升。在高速切削过程中,车削加工中心能够保证零件的尺寸精度和表面质量,从而满足各种高精度加工需求。车削加工中心的高效率加工能力也是其一大特点,该机床采用了先进的数控系统和高效的控制算法,能够实现多轴联动和高速切削。同时,其精密直线滚动导轨的设计也使得机床的运动更加快速、准确,从而提高了加工效率。此外,车削加工中心还配备了自动上下料系统,能够实现自动化生产,进一步提高了生产效率。吉林车削加工机床数控镗铣加工的灵活性和可编程性,使得加工过程更加高效和便捷。

数控车床具有多种加工功能,它可以进行车削、镗削、铣削、钻削等多种加工操作,适用于不同类型的工件加工。通过更换刀具和调整加工参数,数控车床可以灵活地适应不同的加工需求。数控车床具有较高的稳定性和可靠性,导轨经过超音频淬火处理,提高了床身的刚性和稳定性。这样可以保证加工过程中的振动和变形至小化,从而获得更好的加工质量。数控车床具有较高的灵活性,通过编程和参数调整,可以实现不同形状、尺寸和复杂度的工件加工。数控车床还可以根据需要进行自动化换刀、自动测量和自动纠偏等功能,提高了加工的灵活性和自动化程度。

车削加工中心的可靠性是其一大优势,该机床采用了品质高的零部件和先进的制造工艺,具有很高的耐用性和稳定性。同时,车削加工中心还配备了智能监控系统,能够对机床的运行状态进行实时监测和记录,及时发现并解决潜在问题,从而保证机床的长期稳定运行。车削加工中心的维护和保养相对简便,由于该机床采用了模块化设计和品质高的零部件,各部分结构清晰、易于拆卸和更换。同时,车削加工中心还提供了详细的维护和保养指南,能够帮助操作人员快速、准确地完成各项维护工作。此外,该机床还配备了智能故障诊断系统,能够快速定位故障部位并提供解决方案,从而缩短了维修时间和降低了维护成本。数控镗铣加工可以实现自动化生产,提高了生产效率和加工精度,减少了人为误差和劳动力成本。

卧式加工中心具有优良的工作台定位性能,高精度定位工作台是保证零件加工精度的关键。工作台通过高精度4组锥销和锥槽进行定位,这种设计确保了交换工作台能长期保持精确性和稳定性。大直径的鼠齿牙盘啮合设计则进一步增强了工作台的定位精度和稳定性。这种设计在需要频繁更换工件或者进行多任务加工时尤为重要,它能明显减少由于工作台定位不准确而导致的误差,从而提高了整体加工精度。全闭环控制的光栅位置检测系统是卧式加工中心的另一大亮点,这一系统为X/Y/Z轴提供了高精度的位置反馈,确保了设备在运行过程中的准确控制。全闭环控制意味着设备不只依赖于预设的参数或者开环控制来进行操作,而是在实际运行过程中,不断对当前位置进行检测和调整,以实现较优的控制效果,这不仅提高了设备的加工精度,也增强了设备的抗干扰能力和适应性。数控镗铣加工可实现多轴联动,对复杂曲面和异形零件进行高效加工。黑龙江5轴加工机床

无论是从设计还是性能上,车削加工中心都展现了高度的专业性和创新性。山东斜铁加工机床

车削加工中心的中心部件——正副主轴,采用了高刚性结构电主轴设计。电主轴以其响应速度快、转速稳定、精度高等优点,在现代精密加工中占据了重要地位。在此基础上,该加工中心的正副主轴均配备了角度编码器,这一装置能够精确捕捉和反馈主轴的实时旋转角度信息,实现准确定位与同步驱动。这种同步驱动技术在零件对接过程中尤为关键,可以确保两个主轴协同工作,完成复杂零件的一次装夹多面加工,极大提高了生产效率和加工精度,同时也满足了现代制造业对高效、精密生产的需求。山东斜铁加工机床

- 数控激光加工机床哪家靠谱 2024-11-08

- 广州小型机床加工中心 2024-11-08

- 昆明龙门式加工机床 2024-11-08

- 武汉立式机床加工中心 2024-11-08

- 太原数控机床加工中心 2024-11-08

- 湖北龙门机床加工中心 2024-11-08

- 昆明小型数控机床加工 2024-11-08

- 长沙5轴加工机床 2024-11-08

- 甘肃机床加工有哪些 2024-11-07

- 数控旋压机床加工多少钱 2024-11-07

- 吉林龙门机床加工中心 2024-11-07

- 济南数控机床加工产品 2024-11-07