- 品牌

- 工智道

- 服务项目

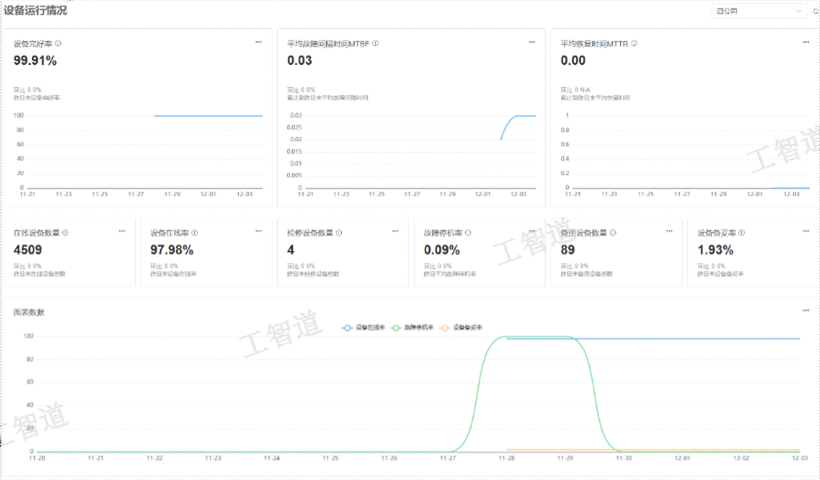

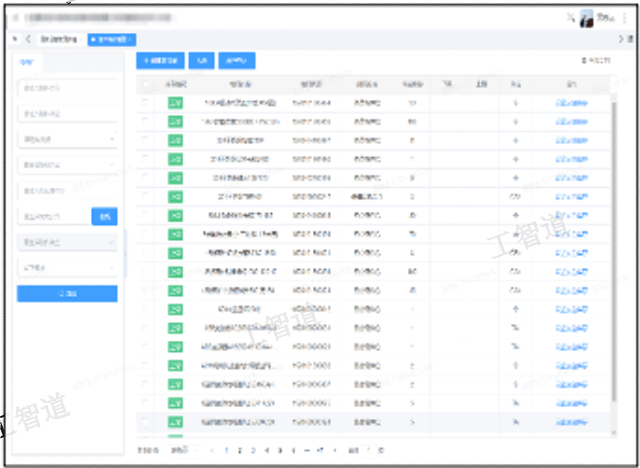

- 设备完整性管理与预测性维修系统

化工设备完整性管理需要建立完善的质量控制体系。从设备的原材料采购开始,对每一批次的原材料进行严格检验,确保其质量符合设计要求。例如,对于制造压力容器的钢材,要检验其化学成分、力学性能等指标。在设备制造过程中,设立多个质量控制点,对关键工序进行监督和检验,如焊接质量检验。采用无损检测技术,如超声波探伤、射线探伤等,检测焊缝内部是否存在缺陷。设备安装完成后,进行整体的质量验收,包括设备的安装精度、运行稳定性等方面的测试。在设备使用阶段,定期对设备进行质量抽检,如对管道进行壁厚检测,检查设备的腐蚀情况。通过这一系列的质量控制措施,确保设备在整个生命周期内都能保持良好的性能,保障设备的完整性。预测性维修系统可以提高设备的运行效率。安全设备完整性管理与预测性维修系统维护系统

设备完整性管理与预测性维修系统的建设,着实需要企业高层的高度重视与大力支持。设备管理对于企业安全生产和高效运营而言,犹如基石般重要。企业高层应将设备完整性管理郑重纳入企业的战略规划之中,这意味着要从长远发展的角度,为其谋篇布局。同时,提供各类资源投入必不可少,资金上要确保充足,为系统建设和设备维护提供坚实的物质基础;人员方面,引进和培养专业人才,组建一支高素质的设备管理团队;技术上,积极引入先进技术,提升设备管理的科学性和有效性。此外,企业高层还应定期深入了解设备管理系统的运行情况和实际效果,以敏锐的洞察力发现问题,及时给予准确的指导和严格的监督,推动设备管理工作不断迈向新高度,实现持续改进与提升 。高智能化设备完整性管理与预测性维修系统解决方案化工设备的完整性管理需要定期评估风险。

建立人员绩效考核机制是推动化工设备完整性管理工作有效开展的重要手段。对于设备管理人员,考核其设备管理策略的制定合理性、维护计划的执行情况、设备故障处理的及时性等方面。例如,考核设备管理人员是否能根据设备运行状况及时调整维护计划,降低设备故障率。对于维修人员,考核其维修技能水平、维修质量、维修时间等指标。如考核维修人员修复设备故障后,设备在一定时间内是否再次出现相同故障。对于操作人员,考核其是否严格按照操作规程操作设备、设备运行数据记录的准确性以及对设备异常情况的发现和报告能力。通过合理的人员绩效考核机制,激励员工积极履行职责,提高设备完整性管理工作的质量和效率。

预测性维修系统需要处理来自不同传感器、不同类型的大量数据,多源数据融合技术在此发挥关键作用。例如,将设备的振动数据、温度数据、压力数据以及工艺参数数据等进行融合分析。单一的数据可能无法准确判断设备的故障,而多源数据融合后能够提供更的设备状态信息。通过数据融合算法,将不同类型的数据进行关联和整合,挖掘数据之间的潜在关系。比如,当设备振动异常时,结合温度和压力数据,可更准确地判断是由于机械故障还是工艺异常导致的。多源数据融合技术提高了设备故障预测的准确性和可靠性,为预测性维修提供更科学的依据,助力化工设备的完整性管理。预测性维修系统提高了设备的可用率。

润滑管理对化工设备的正常运行和完整性至关重要。良好的润滑能够减少设备机械部件之间的摩擦和磨损,延长设备使用寿命。在润滑管理方面,首先要根据设备的类型、运行工况等选择合适的润滑剂。例如,对于高温环境下运行的设备,需选用耐高温的润滑剂;对于高速运转的设备,要选择具有良好抗磨性能的润滑剂。定期对设备的润滑系统进行检查和维护,确保润滑剂的供应充足,润滑管路畅通。同时,监测润滑剂的质量,如通过检测润滑剂的粘度、酸值等指标,判断润滑剂是否失效。及时更换变质的润滑剂,避免因润滑不良导致设备部件磨损、损坏,保障设备的完整性和稳定运行。预测性维修系统可以减少设备的维修成本。高智能化设备完整性管理与预测性维修系统解决方案

预测性维修系统提高了设备的运行效率。安全设备完整性管理与预测性维修系统维护系统

化工设备的电气系统包括电机、配电柜、控制系统等,其正常运行对设备整体性能至关重要。电气系统故障可能导致设备停机,影响生产进度。预测电气系统故障可从多个方面入手。通过监测电机的电流、电压谐波,若谐波含量超标,可能表明电机存在绕组故障或电气系统存在干扰。利用红外测温技术监测配电柜内各电气元件的温度,温度过高往往是元件老化或接触不良的表现。对于控制系统,可通过软件监测其运行状态,如程序执行时间、数据传输错误率等。当这些参数出现异常时,预示着控制系统可能出现故障。维修人员根据这些预测信息,提前准备备件,安排维修工作,更换老化的电气元件,优化电气系统的接线和控制程序,保障电气系统的可靠性,进而维护设备的完整性。安全设备完整性管理与预测性维修系统维护系统

- 优化设备完整性管理与预测性维修系统管理模式 2026-01-31

- 高灵活性设备完整性管理与预测性维修系统维护工具 2026-01-31

- 便携设备完整性管理与预测性维修系统方法论 2026-01-31

- 高精度设备完整性管理与预测性维修系统维护策略 2026-01-30

- 低成本设备完整性管理与预测性维修系统优化方案 2026-01-30

- 便携设备完整性管理与预测性维修系统管理工具 2026-01-30

- 系统化设备完整性管理与预测性维修系统优化方案 2026-01-30

- 多功能设备完整性管理与预测性维修系统培训材料 2026-01-29

- 高智能化设备完整性管理与预测性维修系统管理体系 2026-01-29

- 先进设备完整性管理与预测性维修系统实践案例 2026-01-28

- 高安全性设备完整性管理与预测性维修系统管理制度 2026-01-28

- 易用设备完整性管理与预测性维修系统技术支持 2026-01-27