- 品牌

- 维尔炉业

- 型号

- 齐全

- 尺寸

- 齐全

- 重量

- 齐全

- 产地

- 江苏

- 可售卖地

- 全国

- 是否定制

- 是

- 材质

- 齐全

- 配送方式

- 齐全

连续退火炉的连续化生产优势体现在带材或线材无需反复装卸即可一次性完成退火、冷却、平整等多道工序,大幅缩短流程节拍。钢带以恒定速度穿炉而过,加热区、均热区、缓冷区沿长度方向依次排布,温度曲线由分区燃烧与电加热共同维持,保证微观组织均匀。炉内张力控制系统实时调节速度差,防止跑偏与划伤,成品表面质量稳定。相比传统周期炉,连续退火炉省去升温等待与料框周转时间,单位能耗随产量提升而被摊薄,整体运行节奏与下游轧机或镀层线同步,形成柔性产线。铝合金退火炉的环保与安全好处体现在低氮燃烧、尾气净化与多重联锁设计。厦门市高效退火炉操作

铝合金退火炉的智能控制特点由PLC、边缘计算与云端平台三级架构共同支撑:分布式温度传感器以秒级频率回传数据,边缘算法根据工件热惯性预测剩余升温需求,提前降低功率,温度波动范围被压缩至±1℃以内;氧气分析仪实时采样并将信号反馈给氮气比例阀,当氧含量高于设定阈值时自动补气,低于阈值即关闭,既防止氧化又避免氮气浪费;维护模块持续监测风机振动、燃烧器电流、密封圈温度等关键指标,寿命到期前自动推送工单至移动终端;操作人员可在手机或平板上远程启停设备、下载近期工艺曲线并接收分级报警,实现真正意义上的少人化值守。南通市节能退火炉维护快速退火炉能够很好地适配现代高效生产的需求,并随着工艺创新不断升级发展。

钟罩式退火炉在金属带材、线材、硅钢片以及部分精密合金材料的处理中有着普遍且重要的应用。在钢铁行业,它被大量用于冷轧钢带、强度较高的钢丝的退火处理,由于其密封环境能有效避免材料表面氧化,处理后的材料表面光洁度高,且内部组织均匀,性能稳定性好,能满足汽车制造、家电生产等对钢材表面质量和力学性能有严格要求的领域;在电子行业,针对硅钢片的退火处理是其重要应用场景,通过精确控制退火温度和保温时间,能够明显提升硅钢片的磁导率,降低铁损,使其完全满足电机、变压器等电子设备对磁性能的高标准需求;在精密合金加工领域,钟罩式退火炉可对小型精密合金件进行批量退火,借助稳定的炉内环境和精确的工艺控制,确保每一个零件的尺寸稳定性和使用性能,为航空航天、精密仪器等领域提供高质量的合金部件。由于其炉体可通过起重设备整体吊装,对于需要批量处理且对表面质量要求极高的材料,具有其他退火炉难以替代的适配优势。

台式退火炉的紧凑优势体现在它能够在有限空间内完成传统大型退火设备的全部重点功能。通过模块化加热与隔热设计,整机占地面积只相当于一张实验桌,却仍保持均匀温场与稳定升降温速率。其水平推拉式炉膛便于快速装取工件,减少操作者弯腰搬运负担;低轮廓外壳使设备可直接置于生产线旁,缩短物流距离。内置循环风冷系统在停机后迅速带走余热,保证连续作业时周边温度不过高,从而省去额外隔热间隔。紧凑结构也带来运输便利,普通货运电梯即可容纳,无需拆墙或吊装,大幅降低了安装门槛。箱式退火炉的多材料工艺适应范围从黑色金属到有色金属,再到特种合金与玻璃陶瓷。

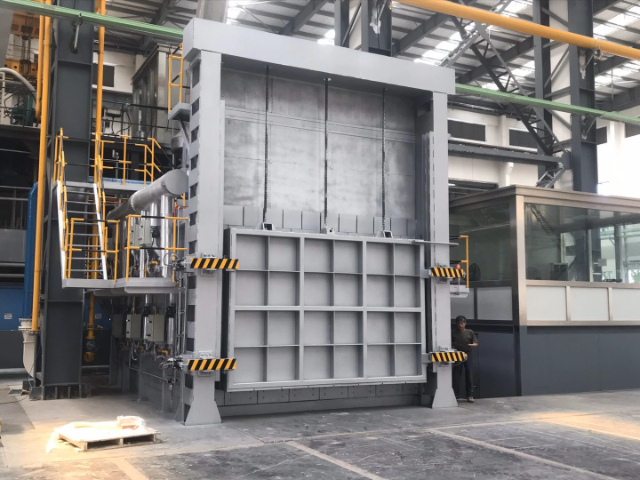

卧式退火炉在机械制造、汽车零部件、模具加工等领域有着广阔的应用。在机械制造中,可用于轴类、盘类等大型工件的退火处理,恢复其加工性能,保障后续机械加工的精度;在汽车零部件生产中,适用于发动机缸体、变速箱齿轮等关键部件的退火,提升零部件的使用可靠性和耐久性;在模具加工领域,能够对模具钢进行退火处理,改善模具的切削性能和淬火效果,延长模具的使用寿命。其较大的炉腔空间和水平进出料方式,尤其适合处理长度较长、重量较大或形状不规则的工件,满足不同行业的多样化处理需求。连续退火炉在操作设计上突出自动化控制与运行稳定性的结合。南通市节能退火炉维护

钟罩式退火炉通过独特的钟罩式结构形成高度密封的处理空间,从而实现对各类材料的高效退火处理。厦门市高效退火炉操作

快速退火炉能够很好地适配现代高效生产的需求,并随着工艺创新不断升级发展。在自动化生产线中,可通过标准化接口与机器人、传送带等上下料设备无缝联动,实现材料从进料、退火到出料的全流程自动化,大幅缩短生产周期,提高整体生产效率。其控制系统预留工业以太网接口,可与工厂的MES生产管理系统、ERP企业资源计划系统对接,实现工艺数据的实时传输、存储和分析,便于生产过程的全程追溯和工艺持续优化。随着新型功能材料和精密制造工艺的不断出现,快速退火炉的技术也在同步革新,在等离子辅助加热、红外测温反馈、真空环境控制等方面持续改进,以适应更复杂、更高精度要求的退火工艺,满足半导体、新能源等高新技术行业不断发展的新需求。厦门市高效退火炉操作

- 北京市井式退火炉批发 2025-12-30

- 宁波市铜材退火炉批发厂家 2025-12-29

- 台车式退火炉价格 2025-12-29

- 广州市台车式退火炉维修 2025-12-28

- 热处理退火炉 2025-12-27

- 湖州市卧式退火炉 2025-12-27

- 深圳市真空退火炉厂家 2025-12-27

- 广州市箱式退火炉制造商 2025-12-26