- 品牌

- 雷叶

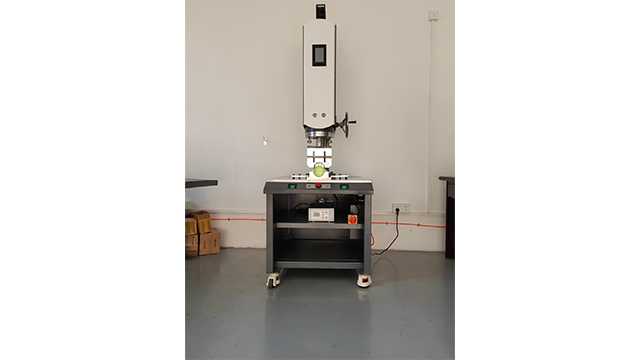

- 型号

- L系列、E系列、非标、焊接模具

非标定制超声波焊接机的优势在于能够适配特殊生产场景的个性化需求,突破标准化设备在应用中的局限性。不同行业的工件在材质组合、几何形态和焊接工艺上常存在独特要求,标准化设备难以完全覆盖。非标定制超声波焊接机可根据具体需求,在振动系统、压力控制、模具设计等方面进行针对性调整,确保焊接能量作用于目标区域,达成理想的焊接效果。在结构设计上,能整合特定的辅助功能,如自动送料、在线检测等模块,与生产线其他环节无缝衔接,提升整体生产效率。对于小批量多品种的生产模式,可通过灵活调整参数和更换模具,快速切换生产规格,适应柔性制造需求。其设计充分考虑特殊生产环境因素,如高温、粉尘等,保障设备在复杂条件下的稳定运行,为特殊行业的焊接作业提供可靠的工艺支持。焊接结构评估借超声波检测,分析焊缝完整性,助力质量改进。盐城超声波焊接技术

新能源行业发展迅速,对于焊接技术的要求也越来越高。大功率超声波塑焊机在新能源领域有着广泛的应用。在电池生产过程中,需要对电池的外壳、电极等部件进行焊接,大功率超声波塑焊机能够提供足够的能量,实现牢固的焊接。它的焊接速度快,能够提高生产效率,满足新能源行业大规模生产的需求。而且,这种焊接方式不会产生过多的热量,不会对电池内部的结构和性能造成影响。一个专业的超声波焊接机生产厂家,生产的大功率超声波塑焊机具有良好的稳定性和可靠性。同时,还能根据新能源企业的不同需求,提供超声波模具的定制服务,确保模具与设备完美匹配,为新能源行业的电池生产等环节提供好的的焊接解决方案。天津高频超声波焊接机品牌3C电子产品外壳的超音波焊接,通过精细调整,实现了产品的防水和防摔功能。

高频超声波凭借其精确可控的能量输出特性,在生物技术实验领域正展现出多元应用潜力,为精细操作与微量样本处理提供了新的技术路径。在细胞研究领域,高频超声波是温和破碎细胞的理想工具。它通过高频振动产生的机械应力,可针对性破坏细胞膜,同时避免对细胞核、线粒体等细胞器造成过度损伤。微量试剂处理中,高频超声波的无接触混合能力得到广泛应用。这种混合方式不会产生局部高温,保障实验反应的稳定性。生物材料加工方面,高频超声波的精细切割功能已在组织工程实验中发挥作用。这种加工效果能为细胞接种、组织再生实验提供更适配的载体,助力研究人员探索细胞生长与材料结构的关联。这些应用共同体现了高频超声波在生物技术实验中对传统操作方式的优化与革新,成为提升实验质量与效率的重要技术手段。

超声波焊接技术在智能穿戴设备制造中占据重要位置,其特性与这类设备的生产需求高度契合。智能穿戴设备通常体积小巧,内部结构精密,包含多种敏感电子元件,对焊接工艺的精度和安全性有严格要求。焊接过程中,超声波焊接技术无需高温即可实现材料连接,避免了高温对设备内部芯片、传感器等元件的损伤,同时减少了因热应力导致的部件变形。对于智能手表、手环等产品常用的塑料外壳与金属连接件的结合,该技术能通过准确控制振动能量,确保连接强度的同时保持外观的完整性,避免出现划痕或变形。批量生产中,超声波焊接技术可实现自动化操作,保证每台设备焊接质量的一致性,满足智能穿戴设备大规模制造的需求。由于无需使用粘合剂或其他辅助材料,焊接部位不会产生残留物,符合设备内部清洁度的要求,为智能穿戴设备的稳定运行提供了工艺保障。生物技术领域的超音波焊接应用,常常伴随着对设备精确温度控制的需求。

不同行业的产品特点和焊接需求不同,所以要根据实际情况来挑选。对于医疗器械行业,对焊接的精度和卫生要求较高,应选择具备高精度焊接能力的型号,并且设备要易于清洁和消毒。厂家提供的非标定制超声波焊接设备就可以满足这种特殊需求。在新能源领域,产品的尺寸和形状多样,需要选择可调节参数、适应不同规格焊接的型号。3C电子行业则注重焊接的速度和稳定性,超声波自动化焊接设备能更好地满足其生产节奏。生物技术行业对焊接的质量和可靠性要求极高,选择经过严格焊接结构评估的型号更为合适。同时,厂家还能根据企业的具体需求,提供配套的超声波模具,进一步优化焊接效果。在选择型号时,企业可以与厂家充分沟通,结合自身的生产工艺和产品特点,做出适合自己的选择。超声波塑焊机在生物技术领域的应用,为精密部件的制造提供了新可能。内蒙古高频超声波塑焊机

汽车仪表盘的装配中,超音波焊接技术的应用使得仪表盘组件的连接更为紧密。盐城超声波焊接技术

超声波自动化焊接设备以高频振动能量实现材料连接,其工作关键在于将电能转化为机械振动。设备启动后,换能器将电流转换为高频振动,振幅经变幅杆放大后传递至焊接头。当焊接头与待焊材料接触时,高频振动使接触面产生摩擦热,局部温度升至材料熔点,界面分子相互扩散形成结合。这一过程无需外部加热源,避免材料热损伤,同时确保连接强度。自动化系统通过精密传感器实时监测振动频率、压力及时间参数,确保每道工序在设定范围内完成。设备可适配不同材质与几何形状的工件,从塑料件到金属薄片均能实现稳定焊接。非标定制机型进一步整合机械臂、视觉定位等技术,适应复杂生产线的柔性化需求。作为全流程解决方案提供者,企业覆盖设备研发、模具设计及工艺评估环节。超声波模具根据产品特性定制,确保能量均匀传递。焊接结构评估服务则通过模拟测试优化方案,降低试错成本。从标准设备到智能产线,技术团队持续优化振动传导效率与控制精度,推动超声波焊接在新能源、医疗、电子等领域的深度应用。盐城超声波焊接技术

模具作为超声波能量传递与聚焦的重要部件,其形状直接决定了能量的分布、焊接区域的精确度以及焊接质量的优劣。模具的形状设计首先影响着超声波能量的分布。合理的模具形状能够确保能量均匀地传递到焊接部位,避免能量过度集中或分散不均。如果模具形状设计不合理,可能会导致焊接部位能量不足,出现虚焊现象。或者能量过于集中,导致材料过热损坏,影响焊接质量和产品的外观。模具形状还决定了焊接区域的精确度。在超声波焊接中,模具的形状需要与焊接件的轮廓高度契合,以确保焊接路径的精确性。模具的形状设计还应考虑焊接过程中的材料流动和变形情况,以避免因模具形状不当而导致的焊接缺陷。合理的模具形状设计能够使焊接后的焊缝更加平整、...

- 山西高频超声波塑胶熔接机 2026-03-10

- 南京大功率超声波焊接设备怎么买 2026-03-10

- 陕西超声波焊接机价格 2026-03-09

- 西藏高频超声波焊接机品牌 2026-03-09

- 绍兴大功率超声波焊接机厂家直供 2026-03-09

- 吉林智能追频超声波焊接机 2026-03-08

- 泰州立柱式超声波焊接设备 2026-03-08

- 上海IGBT型超声波焊接机厂家 2026-03-08

- 吉林小型超声波焊接设备怎么买 2026-03-07

- 宁波智能追频超声波焊接机 2026-03-07

- 泰州双头超声波塑焊机 2026-03-05

- 海南高质量超声波焊接模具 2026-03-05

- 无锡大功率超声波塑焊机 2026-03-05

- 舟山手持式超声波焊接机生产厂家 2026-03-04

- 内蒙古小型超声波焊接机厂家直供 2026-03-04

- 北京全自动超声波焊接机 2026-03-04

- 绍兴大功率超声波焊接机厂家直供 03-09

- 吉林智能追频超声波焊接机 03-08

- 泰州立柱式超声波焊接设备 03-08

- 上海IGBT型超声波焊接机厂家 03-08

- 吉林小型超声波焊接设备怎么买 03-07

- 宁波智能追频超声波焊接机 03-07

- 内蒙古智能追频超声波焊接机型号怎么选 03-07

- 衢州塑料超声波焊接结构评估 03-06

- 上海塑料超声波焊接机哪家好 03-06

- 甘肃超声波焊接解决方案 03-06