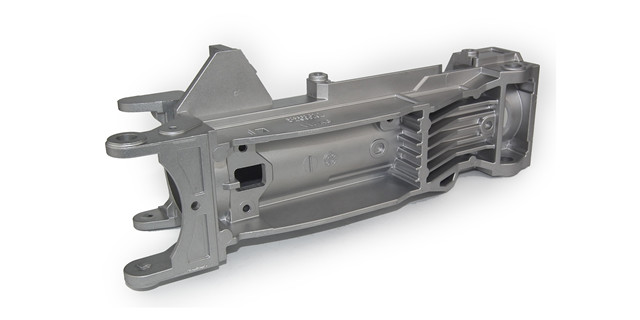

试模过程中,应逐步调整工艺参数,避免同时变更多个参数,以便准确判断各参数对铸件质量的影响。2.调试与检查:调试过程中,压力应逐步增加,避免一次性增加过多导致粘模或参数过高。模具工作一定时间后,应及时进行检修,检查模具各部位是否磨损或损坏,并进行必要的维护和保养。同时,要定期更换易损件,如顶杆、复位杆等,以保证压铸件质量。使用中的注意事项:1.清理模具表面:每模压铸前,必须尽量清理干净模具表面残留的披锋、杂物等,以防止损坏模具并造成铸件缺陷。清理时,应使用木质或钢棒等工具,严禁使用钢材质的工具敲打模具,以免损坏模具表面。2.控制合金温度:合金温度的选择对铸件质量有重要影响。在工艺条件允许的情况下,应尽量选用较低的合金温度,以减少铸件中的收缩孔和裂纹,并延长模具寿命。同时,要控制好模具的工作温度,避免温度过高或过低导致铸件成型不良或粘模等问题。3.润滑与冷却:使用过程中,要定期对各活动部位进行润滑,以减少摩擦和磨损。同时,要根据不同位置设置合理的冷却水流量,以调整整体温度一致,防止模具因局部过热而损坏。润滑剂的选择也很重要,应满足不使压铸件粘附、不腐蚀模具型面、不产生**气体等要求。转向器的灵敏性直接影响到车辆的操控性能。湖州机械式汽车转向器壳体模具

也是延长模具寿命的有效措施。热处理是提高模具材料性能的关键环节。通过适当的热处理工艺,可以改善材料的组织结构和性能,提高模具的硬度、耐磨性和抗疲劳性。例如,淬火和回火处理可以使模具钢达到理想的硬度和韧性平衡,提高模具的耐用性。在热处理过程中,应严格控制温度、时间和冷却速度等参数,确保热处理效果达到预期目标。压铸工艺的合理安排对于模具寿命的影响不容忽视。在压铸过程中,应确保压铸机具有足够的吨位和压射力,以避免因压射力不足而产生的缺料、砂眼等缺陷。同时,合理安排压铸温度、压力和速度等参数,可以减少模具在压铸过程中的热应力和机械应力,降低模具磨损和变形的风险。此外,还应注意模具的预热和冷却过程,保持模具温度的均匀性和稳定性,防止因温度变化过大而产生的热裂纹和变形。日常保养与维护是延长模具寿命的必要措施。定期对模具进行清洁、润滑和检查,可以及时发现并处理模具表面的磨损、裂纹和异物等问题。在模具使用过程中,应避免使用硬质工具直接敲击模具表面,以免产生划痕和凹坑。此外,还应注意模具的存放和运输方式,避免模具受到撞击和挤压等外力作用而损坏。提高锌合金压铸模具的使用寿命是一个系统工程。 扬州机械转向器系统传动效率高:齿轮与齿条之间是直接的啮合传动,动力传递直接。

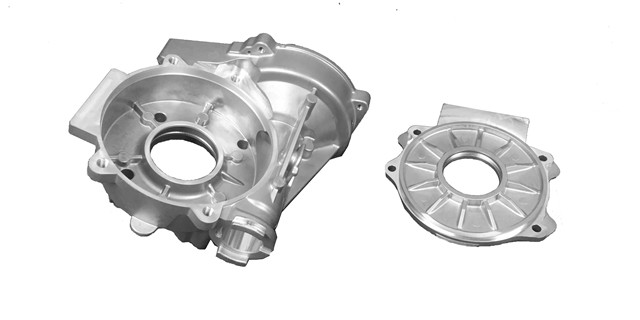

因此在模具的制作与加工过程中相对比较容易,这使得制造生产商可以更加便捷地完成模具的加工需求,降低加工的成本,提高加工的效率。铝压铸模具密度高:铝压铸模具作为大型的生产制造工具,具有较高的密度,可以很好地保证产品的生产质量,从而可以控制产品在生产过程中的偏差和误差,并且在操作的时候能够更加稳定,并且有着更加优异的使用效果和更好的使用寿命。铝压铸模具是现代工业生产中不可或缺的一部分,具有多个方面的优势。其中比较明显的优点是,铝压铸模具能够生产高精度、复杂形状的零件,比起铝压铸模具在现代制造业中被广泛应用,尤其对于需要制造大型和精度高的零件以及大规模生产的企业来说,铝压铸模具具有独特的优势。制造成本低:相较于其它类似制造工艺,铝压铸模具的制造成本相对较低。因为铝合金材料价格适中、加工工艺相对简化、工作效率高等等原因都能使其制造成本保持在合理且容易承受范围内。效率高:铝压铸模具工作效率之高也是其它工艺所无法比拟的,采用铝压铸模具制造零件几乎不需要后续加工,可以省掉很多不必要的工序,生产速度也更快。制作时间短:铝压铸模具制作的时间相对较短,因为铝材料的加工比其它材料更容易。

铝合金压铸模具在使用过程中应特别注意以下几点:1.压铸模具冷却系统的使用。在正确使用模具冷却水的情况下,不仅延长了模具的使用寿命,而且提高了生产效率。在实际生产中,我们经常忽视其重要性,操作人员也试图节省麻烦,接管太麻烦,不接管冷却水管,有些公司甚至在定制模具时为了节省成本不冷却水,造成了非常严重的后果。模具材料一般由特殊的模具钢经过各种处理,无论模具钢有多好,都有其使用极限,如温度。在模具的使用状态下,如果模具温度过高,很容易使模具芯表面出现早期裂纹,有些模具甚至不超过2000模具裂纹大面积出现。即使在模具的生产中,由于模具温度过高,模具芯也会改变颜色,经过测量甚至达到400度以上,这样的温度遇到模具激冷状态,容易出现裂纹,生产的产品也容易变形,在模具温度过热的情况下可以**降低模具的使用寿命,也可以减少模具芯的使用,从而**大降低模具的使用。2.模具在开始生产过程中必须预热模具,以防止冷模具突然遇到热金属液体,导致裂纹。更复杂的模具可以使用喷雾灯、液化气体和良好的模具温度计,相对简单的模具可以使用慢压射流进行预热。3.如果模具配备中子控制,注意禁止压铸机与模具之间的信号线连接。原因很明确。响应迅速:由于其结构简单,传动路径短,所以响应速度快。

压铸模具是用来铸造金属零件的工具,用于在专门使用压铸模锻机上完成压铸过程。压铸的基本过程是:先将熔融金属以低速或高速注入模具型腔。模具具有可移动的型腔表面。随着熔融金属的冷却过程,通过压力锻造来消除毛坯的收缩。压铸模具是用于铸造金属零件的工具,是一种用于在专门使用压铸机上完成压铸过程的工具。压铸的基本过程是:先将熔融金属低速或高速浇铸到模具的型腔中,模具具有可移动的型腔表面,随着熔融金属的冷却过程将其加压锻造,其中消除了毛坯的收缩。松散的缺陷也使毛坯的内部结构在锻造状态下达到破碎的晶粒,并明显改善了毛坯的综合机械性能。压铸模具和合金的类型很多。如今,我们主要专注于卧式冷室压铸机,并以铝合金,镁合金,锌合金和其他金属原材料的模具为对象。压铸材料,压铸机和模具是压铸生产的三个主要要素。压铸模具的设计和加工进度一般包括:工艺分析,进度确认,3D确认,全尺寸检查,内部模具3D,内部模具落料,内部模具2D,3D装配,项目审查,零件落料,零件图,模具基础图,物料清单,试模。对于汽车行业而言,几乎所有压铸模具都是非标准加工,并且重复模具较少。因此,模具设计和加工的过程很长,并且要经历许多过程。同时。转向器的设计目的是准确地将驾驶员转动方向盘的动作传递到车轮,使车辆按照驾驶员的意图行驶。宁德恩斯克转向器的类型

高性能的转向器可以确保赛车手能够精确地控制赛车在赛道上的行驶轨迹。湖州机械式汽车转向器壳体模具

在压铸模具的生产压铸零件过程中,经常出现不同形式的模具失效,这是压铸模具在生产过程中不可避免的过程。那么常见的压铸生产中遇到的问题有哪些?一、浇注系统、排溢系统:1、对于压铸模具横浇道的要求①冷卧式模具横浇道的入口处一般应位于压室上部内径2/3以上部位,以免压室中金属液在重力作用下过早进入横浇道,提前开始凝固。②横浇道的截面积从直浇道起至内浇口应逐渐减小,为出现截面扩大,则金属液流经时会出现负压,易吸入分型面上的气体,增加金属液流动中的涡流裹气。一般出口处截面比进口处小10-30%。③横浇道应有一定的长度和深度。保持一定长度的目的是起稳流和导向的作用。若深度不够,则金属液降温快,深度过深,则因冷凝过慢,既影响生产率又增加回炉料用量。④横浇道的截面积应大于内浇口的截面积,以保证金属液入型的速度。主横浇道的截面积应大于各分支横浇道的截面积。⑤横浇道的底部两侧应做成圆角,以免出现早期裂纹,二侧面可做出5°左右的斜度。横浇道部位的表面粗糙度≤μm2、对于冷室卧式压铸机上模具直浇道的要求:①压室内径尺寸应根据所需的比压与压室充满度来选定,同时,浇口套的内径偏差应比压室内径的偏差适当放大几丝。湖州机械式汽车转向器壳体模具