压铸模具能够根据不同行业的零件特性与生产场景,提供定制化解决方案,适配从轻型小件到重型结构件的全品类压铸需求。在汽车制造领域,从发动机缸体、变速箱壳体等重型结构件,到车门铰链、座椅支架等中小型连接件,均依赖压铸模具实现批量生产。针对汽车零件对强度与精度的高要求,压铸模具可采用多型腔同步成型设计,结合强度高模具钢材质,确保零件尺寸公差控制在±以内,同时满足汽车行业对零件一致性的严苛标准,适配汽车生产线的**节拍需求。在家电行业,空调压缩机外壳、洗衣机内筒支架等零件需兼顾轻量化与耐用性,压铸模具通过优化型腔流道设计,实现铝合金、锌合金等轻质金属的精确成型,既能减少零件重量(较传统铸铁件减重40%以上),又能保证零件表面光滑度,无需额外抛光即可满足家电外观要求,适配家电产品轻量化、高颜值的生产需求。此外,在新能源领域,充电桩壳体、光伏逆变器外壳等零件需具备抗腐蚀、抗冲击特性,压铸模具通过表面氮化处理与防粘涂层技术,提升模具耐磨性与脱模顺畅度,确保零件成型后无飞边、无裂痕,同时适配新能源产品户外使用的复杂环境,为新能源装备的稳定运行提供基础保障。性能表现硬核,保障生产**稳定从重要性能维度来看。 智能化压铸模具,可实时监控状态,适用于自动化生产线,运维便捷。无锡汽车压铸模具生产

压铸模具能够根据不同行业的零件特性与生产需求,提供高度定制化的成型方案,覆盖从微型精密件到大型结构件的全范围生产。在汽车轻量化领域,新能源汽车的电池包支架、电机外壳等零件,需在保证强度的同时实现减重,压铸模具通过一体化成型设计,将原本需要多个零件拼接的结构整合为单一铸件,不仅减少了焊接工序带来的强度损耗,还使零件重量较传统结构降低35%以上,完美适配新能源汽车对续航里程提升的重要需求。在电子设备领域,5G路由器壳体、智能手机中框等零件尺寸小巧且结构复杂,传统加工方式难以兼顾精度与效率。压铸模具采用微型多型腔设计,配合高精度数控加工技术,可实现单件尺寸公差控制在±以内,同时单次成型8-16件产品,满足电子行业“小尺寸、高产量”的生产节奏,为消费电子的快速迭代提供保障。此外,在医疗器械领域,轮椅车架、康复设备连接件等零件需具备耐腐蚀、无毛刺的特性,压铸模具通过选用医用级不锈钢材质与镜面抛光型腔工艺,确保零件表面粗糙度Ra≤μm,无需后续打磨即可直接使用,避免了金属碎屑对人体的潜在风险,适配医疗器械对安全性与洁净度的严苛要求。性能表现优越,筑牢生产高效运行基石从性能来看。 宿迁复杂压铸模具多少钱模具结构优化,脱模顺畅,减少铸件损坏率。

消费电子的“隐形设计师”当我们拿起一部智能手机或打开一台笔记本电脑,其轻薄、坚固、美观的金属外壳,背后往往是压铸模具的“隐形设计”之功。消费电子追求***的轻薄化、**度和高颜值,铝合金压铸成为主流选择。从手机中框、笔记本电脑A/D壳到智能手表表壳,压铸模具实现了复杂3D曲面、超薄壁厚(可低至0.5mm)、高精度尺寸和多样化表面处理(如阳极氧化前处理)的一体化成型。模具的精度直接决定了屏幕与边框的间隙、按键的触感以及整机的装配严密度。同时,模具必须能承受高频率的生产循环(数百万次),并保持极高的表面质量以满足严格的外观检验标准。此外,内部集成的加强筋、支架、天线隔断槽等,都通过模具巧妙实现,减少了内部零件数量。可以说,压铸模具是消费电子产品实现“精、薄、美、强”设计语言的幕后功臣,是连接工业设计与大规模制造的关键纽带。

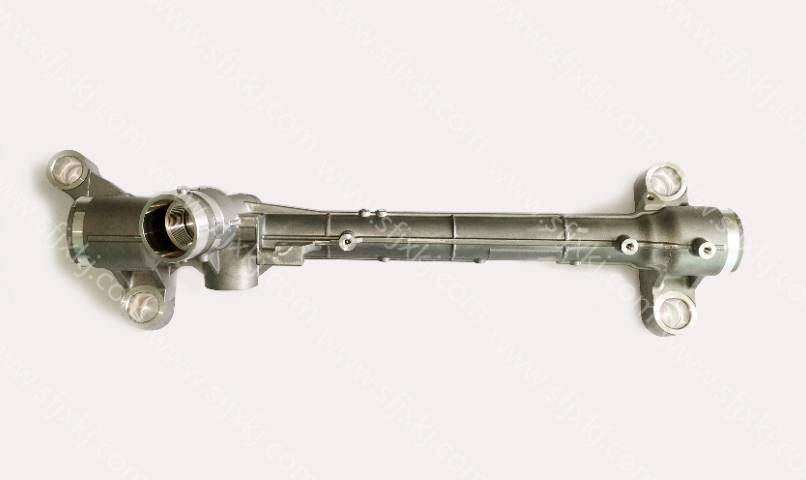

在汽车制造业追求高效与品质高的发展进程中,压铸模具凭借其出色性能,成为汽车零部件生产的重要支撑,为汽车制造企业带来了明显的生产提升与品质保障。汽车发动机缸体是汽车的重心部件,对尺寸精度要求极高。某汽车制造企业采用的压铸模具,能将发动机缸体关键尺寸的公差精确控制在±毫米内。这一精度让缸体各部件的配合更为紧密,有效减少了发动机运行时的摩擦与能耗,发动机的稳定性提升明显,相关故障发生率降低了20%。同时,缸体的一次合格率从原来的85%提升至95%,减少了因不合格品造成的材料与工时浪费。在汽车铝合金轮毂生产中,压铸模具的高效性得以充分体现。质优的压铸模具配合先进压铸设备,每小时可生产30-40个轮毂,相比传统制造工艺,生产效率提升了一倍。某轮毂生产企业引入该类模具后,不*能快速响应市场订单需求,还因生产节奏稳定,让后续的涂装、检测等环节衔接更顺畅,订单交付周期缩短了30%。在电子行业,3C产品外壳对轻薄与精度的要求日益提高。某电子企业生产手机中框时,使用的压铸模具通过优化设计,能成型厚度*毫米的铝合金中框,且中框尺寸精度控制严格,满足了手机轻薄化的需求。同时,模具成型的中框表面光洁度高,无需后续大量打磨工序。轻量化压铸解决方案,铸件减重 30% 仍保强度高。

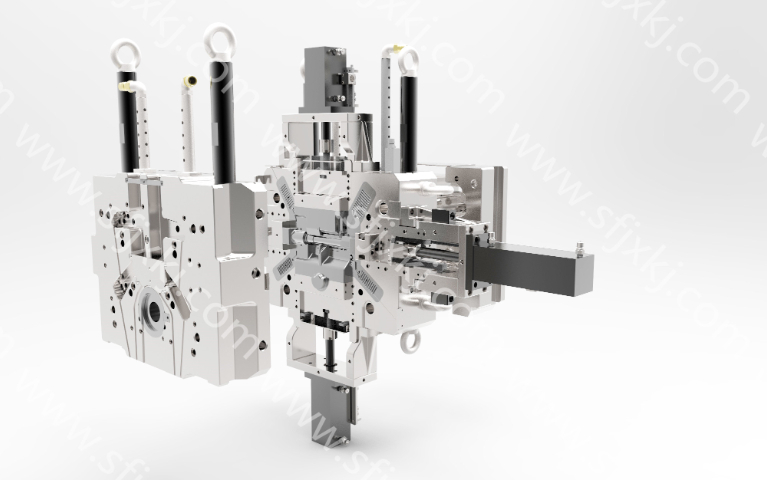

优化压铸模具生产周期能提升企业竞争力。从市场竞争需求及行业经验分享可知,生产周期涉及设计、制造、调试等多个环节。在上海神富机械科技有限公司,我们采取一系列优化策略。设计阶段,利用并行工程,让设计、工艺、制造等部门协同工作,缩短设计周期。制造环节,采用先进加工设备与高效工艺,如高速铣削、电火花成型加工等,提高加工效率。在调试阶段,提前做好准备工作,利用模拟分析软件预判可能出现的问题,减少现场调试时间。通过全流程优化,我们能有效缩短压铸模具生产周期,快速响应客户需求。

耐腐蚀压铸模具,适应多种金属材料,适用于卫浴配件生产,不易损坏。泰州家电压铸模具解决方案

适配自动化生产,减少人工,一致性更优。无锡汽车压铸模具生产

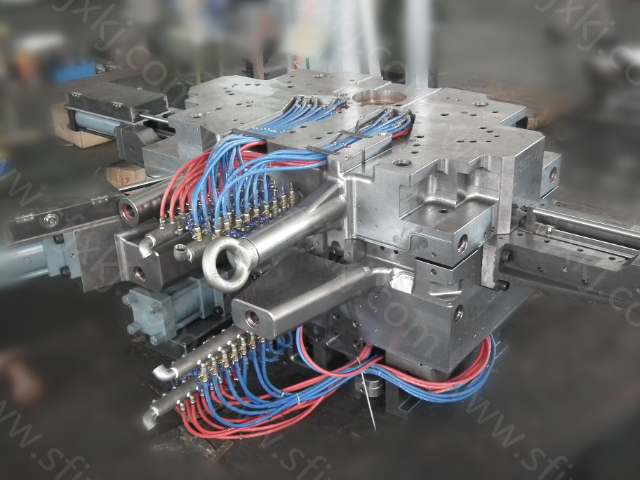

压铸模具的维修与保养要点压铸模具维修与保养是延长使用寿命的关键。从行业经验分享及专业技术资料可知,定期保养能及时发现潜在问题,避免故障发生。在上海神富机械科技有限公司,我们为客户提供详细的维修保养指南。日常保养包括模具表面清洁、润滑,检查模具各部件连接是否松动。定期检查模具的关键部位,如型芯、型腔磨损情况,冷却水道是否堵塞等。对于轻微磨损,可采用表面修复技术进行处理;对于严重损坏的部件,及时更换。通过规范的维修保养,能保证模具长期稳定运行,降低客户生产风险。 无锡汽车压铸模具生产