- 品牌

- 卡普蒂姆

- 型号

- 齐全

- 材质

- 压力容器分析设计/常规设计

疲劳分析与循环载荷设计对于频繁启停或压力波动的容器(如反应釜),常规设计可能不足,需引入疲劳评估:S-N曲线法:按ASMEVIII-2附录5计算累积损伤因子(需≤);应力集中系数(Kt):开孔或几何突变处需细化网格进行有限元分析(FEA);裂纹扩展**:选用高韧性材料并降低表面粗糙度(Ra≤μm)。对于超过1000次循环的工况,建议采用分析设计标准或增加疲劳增强结构(如过渡圆角R≥10mm)。经济性与优化设计在满足安全前提下降低成本的方法包括:材料分级使用:按应力分布采用不等厚设计(如封头与筒体厚度差≤15%);标准化设计:优先选用GB/T25198封头系列以减少模具成本;制造工艺优化:旋压封头比冲压更省料,卷制筒体避免超厚余量;寿命周期成本(LCC)分析:高腐蚀环境选用复合板可比纯钛合金节省30%成本。此外,采用模块化设计可缩短安装周期,适用于大型成套装置。 采用弹塑性分析,允许结构局部屈服,优化材料使用。江苏压力容器ASME设计服务方案多少钱

当弹性分析过于保守时,可采用弹塑性分析:极限载荷法:逐步增加载荷直至结构坍塌,设计压力取坍塌载荷的2/3(ASME VIII-2)。弹塑性FEA:通过真实应力-应变曲线模拟材料硬化,评估塑性应变分布(限制≤5%)。某高压储罐通过弹塑性分析证明,其实际承载能力比弹性分析结果高40%,从而减少壁厚10%。

循环载荷下容器的疲劳评估流程:载荷谱提取:通过瞬态分析获取应力时程。热点应力确定:使用结构应力法(沿厚度线性化)或缺口应力法(考虑几何不连续)。损伤计算:按Miner法则累加,结合修正的Goodman图考虑平均应力影响。ASME VIII-2附录5-F提供了典型材料的S-N曲线,如碳钢在10^6次循环下的疲劳强度为130MPa。

长期高温运行的容器需评估蠕变损伤:本构模型:时间硬化(Norton)或应变硬化(Kachanov)方程。寿命预测:Larson-Miller参数法,如T(C+logt_r)=P,其中T为温度,t_r为断裂时间。某乙烯裂解炉出口管通过蠕变分析,确定在800℃下的设计寿命为10万小时。 常州压力容器分析设计分析设计能有效优化容器结构,实现安全性与经济性的统一。

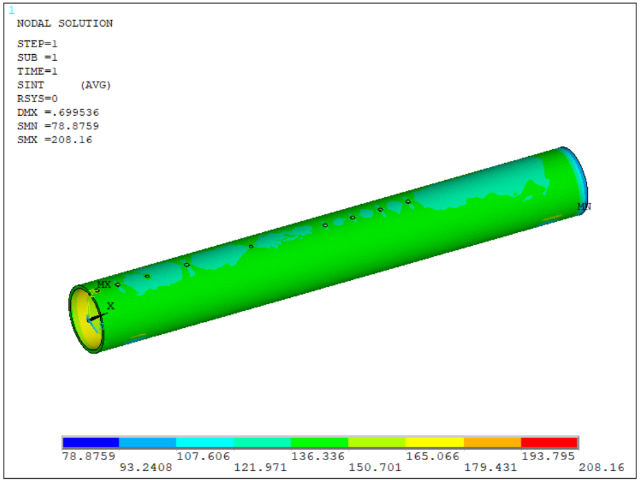

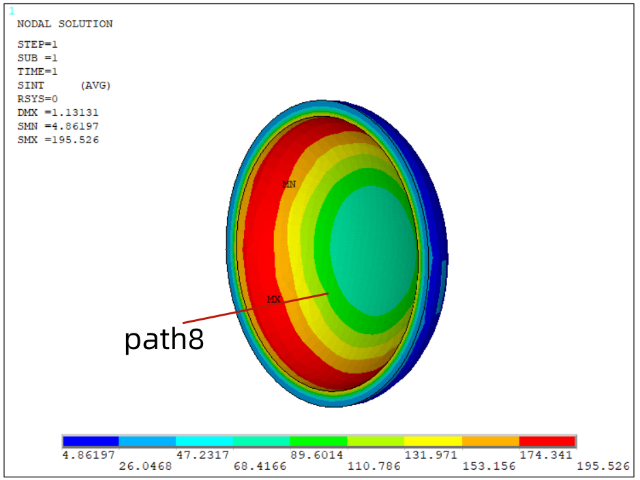

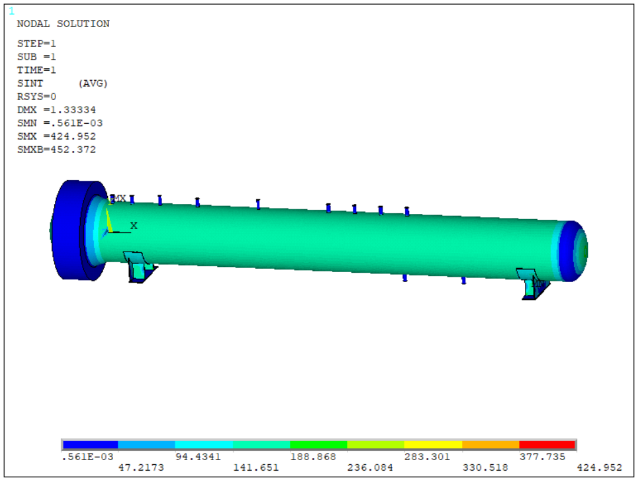

FEA是压力容器分析设计的**工具,其流程包括:几何建模:简化非关键特征(如小倒角),但保留应力集中区域(如开孔过渡区)。网格划分:采用高阶单元(如20节点六面体),在焊缝处加密网格(尺寸≤1/4壁厚)。边界条件:真实模拟载荷(内压、温度梯度)和约束(支座反力)。求解设置:线性分析用于弹性验证,非线性分析用于塑性垮塌或接触问题。结果评估:提取应力线性化路径,分类计算Pm、PL+Pb等应力分量。典型案例:某加氢反应器通过FEA发现法兰颈部弯曲应力超标,优化后应力降低22%。ASMEVIII-2和JB4732均要求对有限元结果进行应力分类,步骤包括:路径定义:沿厚度方向设置应力线性化路径(至少3点)。分量分解:将总应力分解为薄膜应力(均匀分布)、弯曲应力(线性变化)和峰值应力(非线性部分)。分类判定:一次总体薄膜应力(Pm):如筒体环向应力,限制≤。一次局部薄膜应力(PL):如开孔边缘应力,限制≤。一次+二次应力(PL+Pb+Q):限制≤3Sm。例如,封头与筒体连接处的弯曲应力需通过线性化验证是否满足PL+Pb≤3Sm。

传统的压力容器企业商业模式是一次性的“设计-制造-销售”,其收入与订单量强相关,波动性大。巨大的上升空间在于颠覆这一模式,将业务向后端延伸,为客户提供覆盖压力容器从“出生”到“报废”的全生命周期服务,从而构建持续、稳定的现金流和客户粘性。这包括:基于数字孪生的预测性维护与健康管理服务。企业可以为售出的**容器安装传感器,实时监测运行状态(应力、温度、腐蚀速率等),并建立与之同步的数字孪生模型。通过分析实时数据,企业能够提前预警潜在故障(如疲劳裂纹萌生、局部腐蚀减薄),并主动为客户提供维护建议、备品备件和检修服务,从“坏了再修”变为“预测性维修”,帮助客户避免非计划停车的巨大损失,企业则从卖产品转向卖“无忧运营”的服务。在役设备的安全性与剩余寿命评估服务。许多老旧容器仍在超期服役,其安全性评估是客户的刚性需求。制造企业凭借对产品原始设计和材料的深刻理解,结合先进的无损检测技术和合于使用评价(FFS)标准,可以为客户出具**的评估报告,判断容器能否继续安全使用或需如何修复,这已成为一个巨大的**服务市场。设备的升级改造、延寿与报废处理服务。通过提供这些高附加值的专业服务。 分析设计能精确计算结构不连续区域的局部应力和应变集中。

断裂力学在压力容器分析设计中用于评估缺陷(如裂纹)对安全性的影响。ASMEVIII-2和API579提供了基于应力强度因子(K)或J积分的评定方法。断裂韧性(KIC或JIC)是材料的关键参数,需通过实验测定。缺陷评估包括确定临界裂纹尺寸和剩余寿命。对于已检测到的缺陷,可通过失效评估图(FAD)判断其可接受性。疲劳裂纹扩展分析需结合Paris公式计算裂纹增长速率。断裂力学在在役容器的安全评估中尤为重要,例如对老旧容器的延寿分析。此外,环境辅助开裂(如应力腐蚀开裂)也需通过断裂力学方法量化风险。非线性有限元分析用于精确模拟几何、材料和边界条件的复杂行为。浙江特种设备疲劳分析服务多少钱

采用极限分析与安定性评价,确保容器在循环载荷下的安全状态。江苏压力容器ASME设计服务方案多少钱

压力容器材料的力学性能直接影响分析设计的准确性。关键参数包括:强度指标:屈服强度(σ_y)、抗拉强度(σ_u)和屈强比(σ_y/σ_u),后者影响塑性变形能力(屈强比>)。韧性要求:通过冲击试验(如夏比V型缺口试验)确定材料在低温下的抗脆断能力。本构模型:弹性阶段用胡克定律,塑性阶段可采用双线性随动硬化(如Chaboche模型)或幂律蠕变模型(Norton方程)。强度理论的选择尤为关键:比较大主应力理论(Rankine):适用于脆性材料。比较大剪应力理论(Tresca):保守,常用于ASME规范。畸变能理论(VonMises):更精确反映多轴应力状态,***用于弹塑性分析。例如,奥氏体不锈钢(316L)在高温下的设计需同时考虑屈服强度和蠕变断裂强度。 江苏压力容器ASME设计服务方案多少钱

- 压力容器设计二次开发服务公司 2026-02-04

- 江苏压力容器分析设计方案报价 2026-02-03

- 上海压力容器常规设计收费明细 2026-02-03

- 快开门设备分析设计服务方案报价 2026-02-02

- 浙江压力容器常规设计服务方案费用 2026-02-02

- 江苏压力容器分析设计咨询 2026-01-31

- 特种设备疲劳分析企业 2026-01-23

- 绍兴吸附罐疲劳设计 2026-01-22