- 品牌

- 工研

- 型号

- 齐全

- 厂家

- 成都工具研究所有限公司

凸轮轴磨加工主动测量仪可提升凸轮轴磨削的相位控制精度。凸轮轴上各凸轮的相位角关系到气门开闭的时序配合,传统加工难以实时监控相位偏差,易导致配气正时错误。主动测量仪通过同步采集凸轮轴旋转角度与各凸轮的位置信号,实时计算相位角误差,并将数据传输至分度机构,自动修正旋转定位偏差,确保各凸轮之间的相位关系精确无误。这种相位控制能力可有效避免因相位偏差导致的发动机动力下降、油耗增加等问题,满足高性能发动机对配气正时的严苛要求,提升凸轮轴与发动机整体的匹配精度。磨加工主动测量仪的使用可减少人工测量的介入,降低因人为因素导致的误差。山东外圆磨加工主动测量仪

轴承磨加工主动测量仪能保障轴承滚道尺寸的高度一致性。轴承滚道的尺寸精度直接影响轴承的装配性能和使用寿命,传统磨削加工中,因砂轮磨损、工件装夹偏差等因素,易导致滚道尺寸出现离散。轴承磨主动测量仪可实时监测滚道的曲率半径、沟径等关键尺寸,将数据实时反馈至磨削系统,通过动态调整砂轮进给量和位置,确保每一个轴承滚道的尺寸都严格控制在极小的公差范围内。这种精确控制能力消除了批次内和批次间的尺寸差异,保证了轴承与轴、座圈的配合精度,避免因滚道尺寸不一致导致的装配过紧或过松,减少轴承运转时的振动和噪音,为轴承的稳定运行提供基础保障,提升轴承整体的质量可靠性。重庆轴承磨加工主动测量系统磨加工主动测量仪的维护人员需具备专业知识,能够准确判断和排除常见故障。

曲轴磨加工主动测量仪有助于增强曲轴加工过程的稳定性。曲轴材料硬度高、磨削过程易受砂轮磨损、冷却液分布不均等因素影响,导致加工过程不稳定。主动测量仪通过连续记录磨削参数与尺寸变化的关系,建立动态模型,当检测到尺寸变化速率异常时,自动调整砂轮进给速度或补充冷却液,抵消干扰因素的影响。这种实时调控能力维持了磨削过程的稳定,避免因突发状况导致的轴颈烧伤、裂纹等缺陷,减少不合格品产生,同时延长砂轮使用寿命,降低加工过程的波动风险,提升生产过程的可控性。

在线磨加工主动测量仪可优化人机协作模式。传统磨削加工中,操作人员需同时兼顾设备监控、尺寸测量和参数调整,工作强度大且易出错。在线主动测量仪承担了大部分重复性测量、数据记录和基础调整工作,将人员从繁琐的机械劳动中解放出来,使其能专注于工艺优化、异常处理等更具创造性的工作。这种人机协作模式重新定义了人与设备的分工,既发挥了设备在精确性和连续性上的优势,又体现了人的决策和创新价值,提升了生产团队的整体工作效率和职业满意度,同时减少因人为疲劳导致的操作失误,构建更高效的生产协作体系。磨加工主动测量仪探头使用高耐磨探头材料,提供持久的测量精度和稳定性。

外圆磨加工主动测量仪有助于优化外圆磨削的进给模式。外圆磨削的粗磨与精磨阶段对进给速度和磨削量的要求不同,传统固定进给模式难以平衡效率与精度。主动测量仪根据实时采集的外圆初始直径和材料去除速率,自动划分磨削阶段:粗磨阶段采用大进给量快速去除多余材料,当直径接近精磨阈值时,切换为小进给量的半精磨,然后以微进给模式完成精磨,同时根据外圆表面的实时光洁度反馈调整砂轮转速。这种分段进给策略在保证外圆尺寸精度和表面粗糙度的前提下,大幅缩短了磨削时间,减少了砂轮的无效损耗,降低了磨削热的产生,避免因过热导致的工件表面烧伤,提升加工的经济性和效率。设备校准流程简便高效,通过定期维护确保测量基准长期可靠性。珠海磨加工主动测量系统价格

磨加工主动测量仪的出现推动了磨削工艺向更高精度、更稳定质量的方向发展。山东外圆磨加工主动测量仪

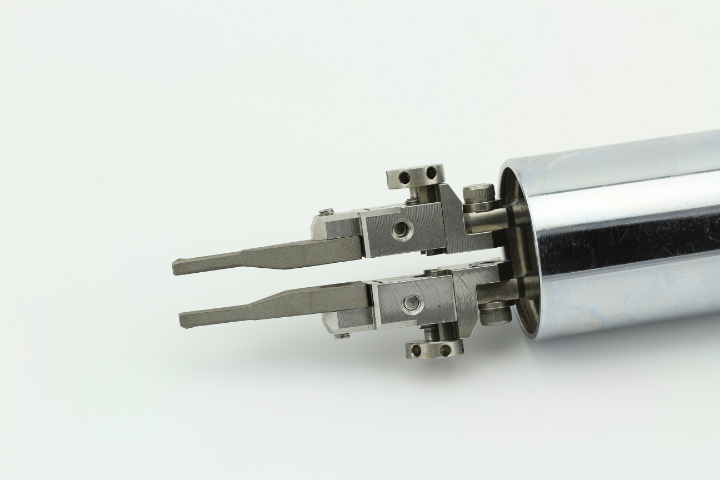

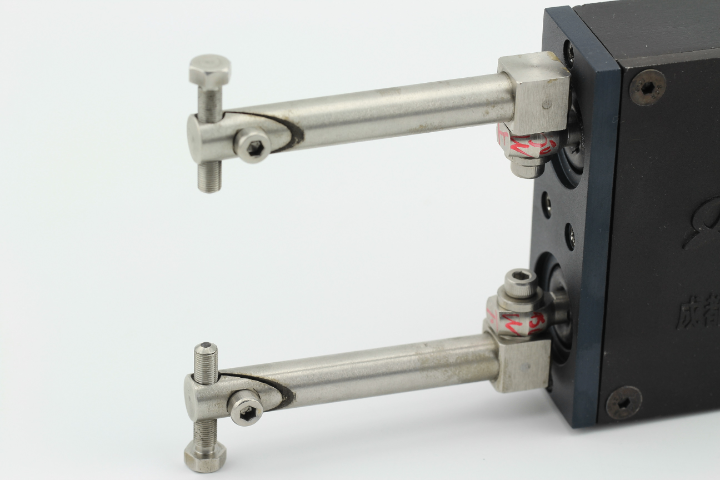

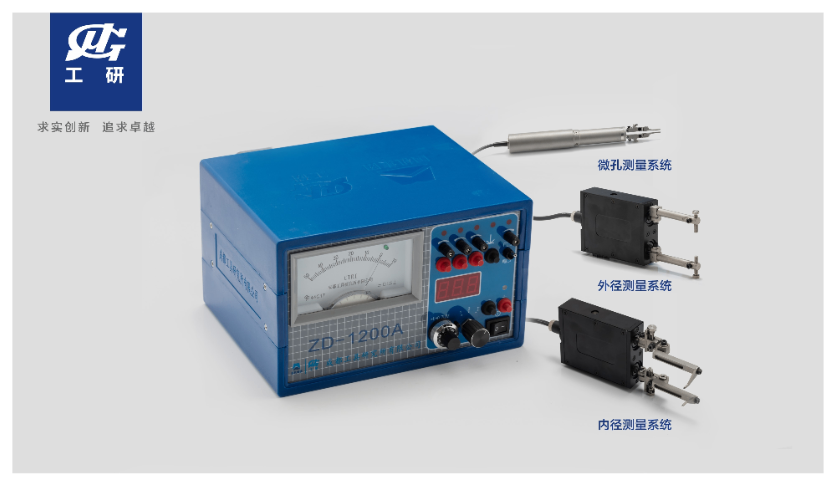

成都工具所ZD系列主动测量系统在兼容性设计上充分考虑行业多样化的加工需求,实现了与不同类型加工设备、工艺的高效适配。无论是传统数控磨床、磨削设备,还是智能化生产线中的自动化磨削单元,该系统都能通过灵活的接口设计与设备快速对接,无需大规模改造现有生产布局。针对不同加工工艺的特性,系统可灵活调整测量参数与控制逻辑,适配轴类、轴承、齿轮内孔等不同零件的精磨流程,同时兼容多种磨削方式的检测需求。此外,系统的安装调试过程便捷高效,配套的技术服务团队可提供个性化适配方案,帮助企业快速完成系统集成与投产使用,既降低了设备升级的时间成本,又保障了生产流程的连续性,充分体现了“适用范围广”背后的深层技术支撑。山东外圆磨加工主动测量仪

- 四川前插磨加工主动量仪价格 2025-12-24

- 外圆主动量仪批发 2025-12-24

- 成都内孔主动量仪 2025-12-23

- 成都磨加工主动测量仪选购 2025-12-21

- 在线磨加工主动测量仪采购 2025-12-20

- 广州磨加工主动量仪价钱 2025-12-19

- 成都曲轴磨加工主动量仪价钱 2025-12-18

- 前插磨加工主动测量仪定制 2025-12-18

- 在线磨加工主动量仪选购 2025-12-18

- 成都外圆主动测量仪批发 2025-12-16

- 深圳主动量仪报价 2025-12-14

- 四川曲轴主动测量仪报价 2025-12-13