- 品牌

- 奥远

- 型号

- 齐全

- 是否定制

- 是

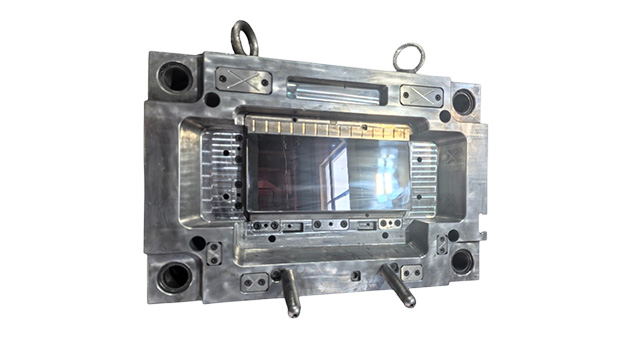

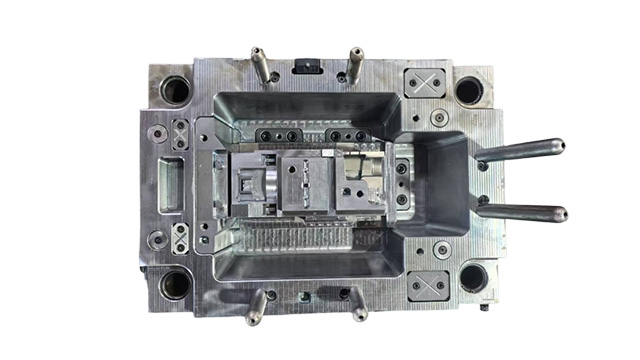

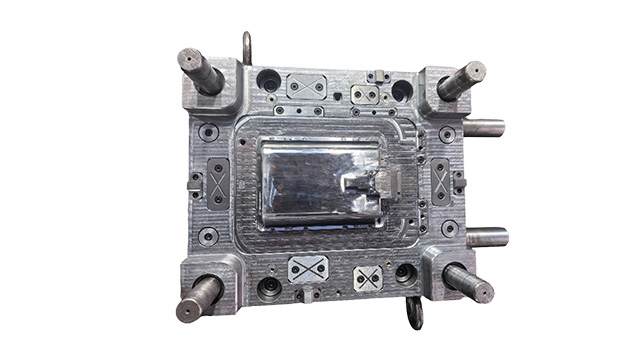

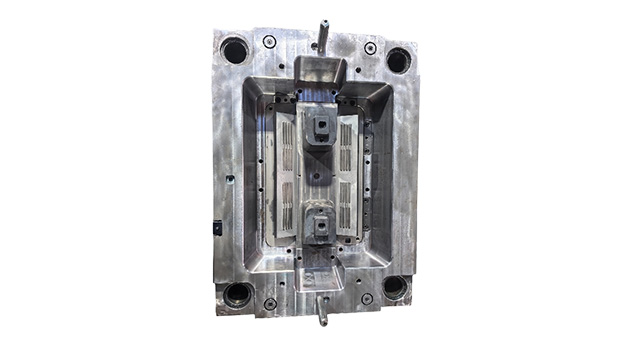

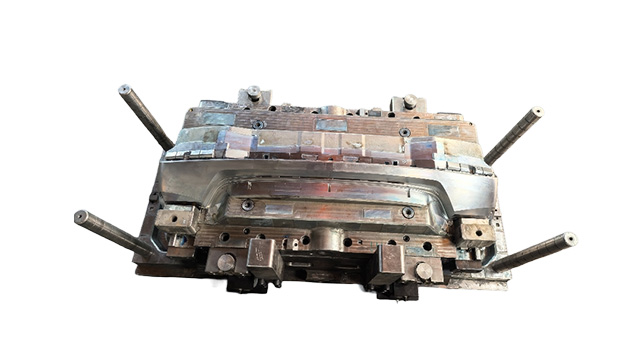

冰箱吸塑件工艺是冰箱制造中的重要环节,它涉及到冰箱内外多个部件的生产和成型。这一工艺主要利用高温将塑料板材或吸塑片吸附在模具表面,通过气压差或机械压力使其变形并贴合模具轮廓,经过冷却后定形成所需的零件。这些零件通常包括门框、内隔板、蔬菜保鲜箱等,它们对冰箱的密封性、保温性和整体美观性起着至关重要的作用。吸塑工艺成型的零件精度高、表面光滑,无需后续修整和喷涂,这提高了生产效率并降低了成本。吸塑件通常比金属钣金件轻,有助于减轻冰箱的整体重量,同时它们还具有良好的绝缘性能和耐用性,有助于提高冰箱的能效和使用寿命。然而,由于冰箱吸塑件多为中大型塑料件,所需模具尺寸大、重量大,对模架的要求较高,且在生产过程中需要高温加热,能源消耗较大。家用电器塑件生产过程严格把控,确保质量。海安洗衣机塑件批发

家用洗衣机塑件加工技术的不断进步,正推动着洗衣机产品向更高效、更环保、更智能化的方向发展。现代加工技术如精密注塑、多组分注塑以及气体辅助注塑等的应用,使得塑件不仅能在结构上实现复杂化、轻量化设计,还能在功能上集成更多传感器、显示屏等电子元件,为洗衣机的智能化控制提供了可能。同时,环保材料的使用和加工过程中的节能减排措施,也符合当前全球倡导的可持续发展理念。为了满足消费者对洗衣机个性化、多样化的需求,塑件加工企业还在不断探索新的成型技术和表面装饰工艺,力求在保持产品性能的同时,赋予洗衣机更多元化的外观设计和更丰富的色彩选择,从而提升产品的市场竞争力。海安洗衣机塑件批发家用电器塑件需通过跌落测试。

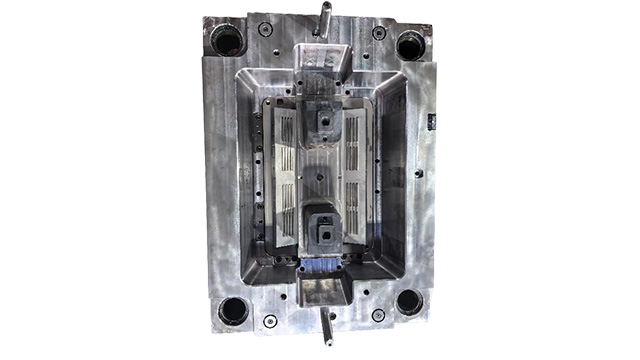

洗衣机塑壳件的工艺在现代制造业中占据着重要地位。洗衣机塑壳件的生产首先依赖于精细的设计环节。设计师利用计算机辅助设计(CAD)软件,根据洗衣机的功能需求和外观要求,创建出3D模型。这一模型不仅需要考虑塑壳的结构强度、耐用性和抗冲击性,还要兼顾美观性和人体工程学设计,以确保产品的用户体验。设计完成后,制模工程师会根据3D模型制造出金属模具。这些模具的形状和尺寸都需与设计的3D模型完全吻合,以确保塑壳件的生产精度。接下来是注塑环节,塑料颗粒在注塑机中被加热熔化,然后通过高压注入模具中,冷却固化后形成塑壳件。这一工艺不仅生产效率高,适合大批量生产,而且能够确保塑壳件的尺寸精确、质量稳定。塑壳件从模具中取出后,还需经过打磨、喷漆等后处理步骤,以提升其外观质量和耐用性。,经过装配线的组装,塑壳件与其他零部件结合,形成完整的洗衣机产品。

除了成型工艺,表面处理工艺也是家用洗衣机塑件制造中不可或缺的一环。喷涂、印刷、机加工等多种表面处理工艺被普遍应用于洗衣机塑件的装饰和保护。喷涂工艺通过喷涂油漆或粉末在塑件表面形成一层保护膜,不仅提高了塑件的耐腐蚀性、耐磨性,还赋予了塑件丰富的色彩和质感。印刷工艺则可以在塑件表面印刷出各种图案和文字,提升洗衣机的美观度和品牌识别度。机加工如拉丝、喷砂、抛光等工艺则通过改变塑件表面的微观结构,达到提升塑件质感和手感的效果。这些表面处理工艺的应用,使得洗衣机塑件在满足功能需求的同时,也具备了良好的装饰性和耐用性。塑件耐磨性能决定家电耐用程度。

搅拌机塑件加工是塑料加工行业中一项至关重要的工艺环节,它涉及到多种塑料原料的混合、成型以及后续的精加工处理。在搅拌机的塑件加工过程中,首先需要选择合适的塑料原料,这些原料往往具有特定的物理和化学性质,能够满足不同应用场景的需求。随后,通过精确的配比和高效的搅拌,原料被均匀混合,为后续的成型步骤打下坚实基础。成型过程中,模具的选用和设计至关重要,它直接决定了塑件的形状、尺寸以及表面质量。温度控制也是不可忽视的一环,过高或过低的温度都可能影响塑料的流动性,进而影响塑件的成型效果。在加工完成后,还需进行一系列的后处理工序,如去毛刺、打磨和喷漆等,以提升塑件的外观质量和耐用性,确保其在实际应用中能够发挥出很好的性能。家用电器塑件具有良好的耐磨性能,延长使用寿命。海安洗衣机塑件批发

家用电器塑件强度高,抗冲击性能好。海安洗衣机塑件批发

吸尘器塑件加工是家电制造领域中一个至关重要的环节,它直接关系到吸尘器的外观质量、使用性能以及耐用程度。在加工过程中,首先需要对塑料原料进行严格的筛选,确保材料具备良好的韧性、耐磨性和抗老化能力。随后,通过精密的注塑成型技术,将熔融的塑料注入到设计好的模具中,经过冷却定型后取出,形成吸尘器的外壳、集尘盒等关键部件。这一步骤要求模具设计精确无误,注塑工艺参数控制得当,以保证塑件尺寸精确、表面光滑无瑕疵。加工完成后还需进行质量检测,包括外观检查、强度测试和密封性测试等,确保每一件塑件都能达到高标准的质量要求,从而为消费者提供性能良好、安全可靠的吸尘器产品。海安洗衣机塑件批发

- 洗衣机塑壳件厂家 2026-01-21

- 启东冰箱零件喷塑 2026-01-21

- 浙江家用洗衣机塑件加工 2026-01-20

- 杭州洗衣机吸塑零件 2026-01-20

- 洗衣机塑壳件供应公司 2026-01-19

- 台州冰箱配套塑件现价 2026-01-19