油液检测智能监测平台是现代工业设备维护管理中的重要工具,它通过集成先进的传感器技术、大数据分析以及人工智能算法,实现了对机械设备内部油液的实时监测与精确分析。该平台能够持续采集油液样本数据,包括颗粒污染度、水分含量、粘度变化等关键指标,通过云端处理这些数据,及时发现设备潜在的磨损、腐蚀或泄漏风险。相较于传统的人工定期检测,智能监测平台不仅大幅提高了检测效率和准确性,还明显降低了因故障停机造成的损失。企业可以依据平台提供的预警信息,提前安排维修计划,优化维护成本,确保生产线的稳定运行。此外,该平台还能生成详尽的油液分析报告,为设备管理的持续优化提供数据支持,推动工业4.0背景下智能制造的深入发展。油液检测仪器智能化升级,实现检测数据自动分析生成报告。辽宁油液检测远程诊断服务

油液检测实时预警系统的应用,标志着工业设备维护进入了一个智能化的新时代。它不仅能够实现故障的早期发现与预警,还能通过对油液数据的深度挖掘,揭示设备运行状态的细微变化,为设备健康管理提供有力支持。随着物联网、大数据、人工智能等技术的不断发展,油液检测实时预警系统的功能将更加完善,分析精度将进一步提升。未来,这一系统有望成为工业4.0的重要组成部分,推动制造业向更加高效、智能、可持续的方向发展。同时,它也将为企业的设备管理带来了变革,助力企业实现降本增效,提升整体竞争力。哈尔滨油液检测方案海洋平台设备油液检测,应对高盐高湿环境下的油液变质问题。

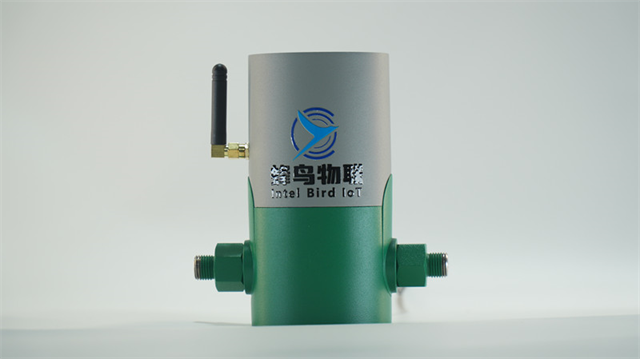

在科技日新月异的如今,民用油液检测与5G传输技术的结合正引导着工业监测领域的新变革。传统民用油液检测往往依赖于人工取样和实验室分析,这一过程不仅耗时较长,还可能因人为因素导致误差。然而,随着5G技术的普遍应用,实时、高效的远程监测成为可能。通过将5G传感器嵌入到油液监测系统中,可以即时采集油液的关键参数,如粘度、水分含量、金属颗粒浓度等,并通过5G网络高速、低延迟的特性,迅速传输至云端数据中心进行分析。这种融合不仅极大地提高了检测效率,还使得数据分析更加精确,有助于及时发现设备故障隐患,预防因油液问题导致的设备损坏,为工业生产的连续性和安全性提供了有力保障。

在环境保护与节能减排的大背景下,油液检测传感器的应用更显重要。对于使用液压油、润滑油或冷却液的工业设备而言,合理管理油液不仅能延长设备寿命,还能明显减少因泄漏或不当处理造成的环境污染。油液检测传感器通过精确分析油液状态,帮助企业及时采取净化、更换或循环利用等措施,从而在保证设备性能的同时,实现了资源的较大化利用和环境的友好保护。特别是在船舶、发电站等大型设施中,油液检测传感器的应用更是成为了绿色运营不可或缺的一环,促进了整个工业领域向更加可持续的发展模式转变。油液检测标准规范化推进,提升行业检测结果的可靠性可比性。

5G油液检测云端平台还促进了跨地域、跨部门的协同工作效率。对于拥有多地分布式生产线的大型企业而言,该平台能够集中管理各地设备的油液检测数据,实现信息的无缝对接与共享。技术人员无论身处何地,都能通过云端访问新数据,进行远程分析与诊断,缩短了决策周期。同时,平台还支持与历史数据的对比分析,帮助企业挖掘设备运行规律,优化维护策略。随着5G技术的不断成熟与普及,这一云端平台将在更多工业场景中发挥关键作用,推动制造业向更加智能化、高效化的方向发展,为实现工业数字化转型贡献力量。借助先进仪器进行油液检测,能精确分析油液中磨损颗粒的成分。山东民用场景油液检测应用案例

智能工厂油液检测融入物联网系统,实现设备状态实时预警功能。辽宁油液检测远程诊断服务

油液检测智能运维解决方案的应用范围普遍,涵盖了航空航天、汽车制造、风力发电、石油化工等多个领域。在风力发电行业,齿轮箱和轴承等关键部件的润滑状态直接关系到发电效率和设备寿命。通过采用油液检测智能运维解决方案,风电场可以实时监测这些部件的油液状况,及时发现潜在的磨损和污染问题,避免重大故障的发生。在石油化工领域,油液检测智能运维解决方案则能够监控各类泵和压缩机的润滑系统,确保设备在高温高压等恶劣环境下稳定运行。这些应用实例充分证明了油液检测智能运维解决方案在提高设备运行可靠性、降低维护成本方面的重要作用,为工业智能化转型提供了有力支撑。辽宁油液检测远程诊断服务