油液检测预警系统是现代工业设备维护中的重要组成部分,它通过对运行设备中的润滑油或工作油进行定期或实时监测,有效预防因油液变质或污染导致的设备故障。该系统利用先进的传感技术和化学分析手段,能够精确测量油液中的金属磨粒含量、水分比例、酸碱度以及氧化程度等关键指标。当油液中的某些参数超出预设的安全范围时,系统会自动发出预警信号,提醒维护人员及时采取更换油液、清洗油箱或调整设备运行参数等措施。这不仅避免了因设备突发故障导致的生产中断,还明显延长了设备的使用寿命,降低了企业的维护成本。在实际应用中,油液检测预警系统已被普遍应用于汽车制造、航空航天、发电站及重型机械制造等多个领域,成为提升设备运行可靠性和安全性的关键工具。液压系统油液检测能预防泄漏风险,确保液压元件正常工作。实时油液检测分析系统服务平台

油液检测方案在民用行业中的实施,不仅关乎设备的安全运行,也是推动绿色低碳发展的重要一环。通过对油液的有效管理和循环利用,能够明显降低因更换新油产生的资源消耗和环境污染。特别是在船舶和发电站等大型设施中,采用先进的油液净化技术和在线监测系统,可以实现油液的实时监测与高效处理,确保油液品质始终符合使用标准。同时,油液检测数据的积累与分析,还能为设备的优化设计、新材料的应用以及节能减排策略的制定提供宝贵参考。油液检测方案在民用行业的普遍应用,不仅提升了设备维护的智能化水平,也为实现可持续发展目标贡献了重要力量。实时油液检测分析系统服务平台电梯曳引机油液检测,保障垂直运输设备运行安全无故障。

油液检测作为评估油品状态的重要手段,在现代工业设备维护管理中扮演着至关重要的角色。通过对在用油液进行定期取样分析,可以全方面了解油品的物理和化学性质变化,及时发现潜在的润滑问题或设备磨损情况。这种检测通常涉及多项指标,如粘度、酸值、水分含量、金属磨粒浓度等,每一项指标都直接关联到油品的性能衰减程度和设备的运行效率。例如,粘度的变化可能预示着油品老化或污染,而异常高的金属磨粒含量则可能是设备内部磨损加剧的信号。借助先进的油液分析技术和专业解读,维护人员能够迅速响应,采取必要的维护措施,避免设备故障导致的生产中断和成本增加,确保设备长期稳定运行。

工业油液检测解决方案在现代制造业中扮演着至关重要的角色。随着工业设备的日益复杂化和精密化,油液的状态监测成为了确保设备稳定运行、预防故障发生的关键手段。工业油液检测不仅涉及油液的物理化学性质分析,如粘度、闪点、酸值等常规指标,还深入到颗粒污染度、水分含量、金属磨损微粒检测等细微层面。通过高精度的光谱分析、铁谱分析以及现代传感器技术,企业能够实时掌握油液的健康状况,及时采取维护措施,避免非计划停机带来的经济损失。此外,智能化的工业油液检测解决方案还能结合大数据分析,预测设备寿命,优化润滑策略,实现设备维护从被动应对向主动管理的转变,明显提升生产效率和运行可靠性。油液检测可监测油液的氧化安定性,防止油液变质影响设备。

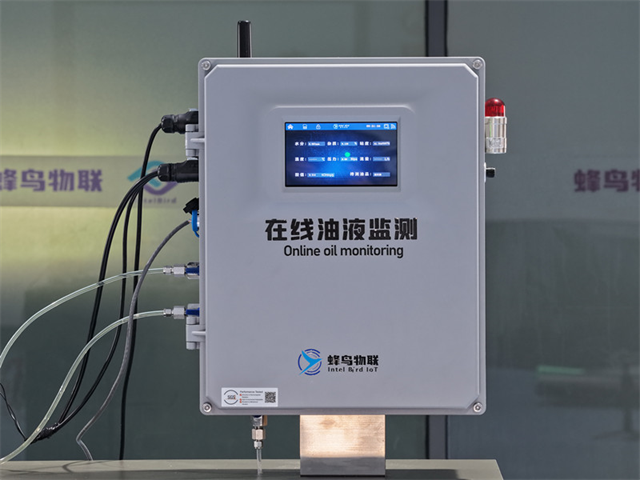

实时油液检测分析系统是现代工业设备维护中不可或缺的一部分,它通过高精度传感器和先进的数据分析算法,对设备运行中的润滑油或工作油进行实时监测与分析。这一系统能够及时发现油液中的污染物、水分含量变化、粘度下降以及添加剂损耗等关键指标,从而有效预防因油液恶化导致的设备故障。在航空航天、汽车制造、风力发电等行业中,设备往往处于高速运转和极端工况下,任何微小的油液性能变化都可能对设备的安全运行构成威胁。实时油液检测分析系统能够实现对油液状态的连续监控,通过预警机制提前通知维护人员采取措施,避免意外停机,减少维修成本,同时延长设备使用寿命。此外,系统还能够提供历史数据对比,帮助工程师优化润滑策略和油液更换周期,进一步提升设备效率和可靠性。油液检测可发现油液泡沫问题,防止润滑失效引发设备损伤。成都油液检测行业解决方案

机床设备油液检测保障加工精度,减少因润滑问题导致的误差。实时油液检测分析系统服务平台

油液检测远程监控方案还融入了机器学习与人工智能算法,不断优化预测模型的准确性,使得系统不仅能识别当前问题,还能基于历史数据预测设备未来的健康状况。这种智能化的管理方式,使得设备维护从被动应对转为主动预防,延长了设备使用寿命,降低了整体维护成本。同时,对于大型复杂设备集群,该方案能够统一监控管理,实现资源的优化配置。企业还可以通过云端平台,轻松访问设备健康报告与历史数据,为决策提供数据支持,推动生产流程的持续改进与智能化升级。油液检测远程监控方案以其高效、智能的特点,正逐步成为工业4.0时代设备维护不可或缺的一部分。实时油液检测分析系统服务平台