- 品牌

- 蜂鸟科技

- 型号

- 齐全

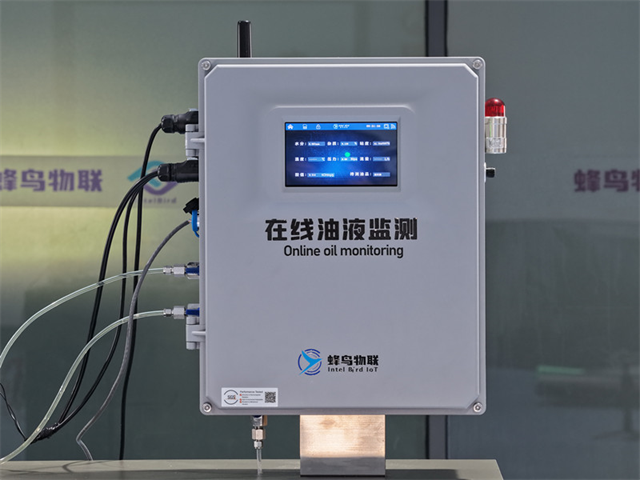

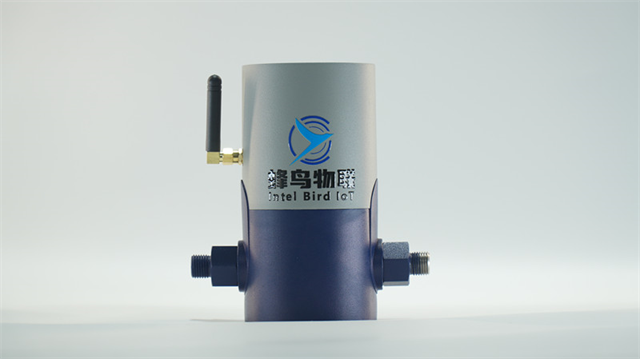

油液检测智能监测方案在现代工业设备维护管理中扮演着至关重要的角色。这一方案通过集成高精度传感器、先进的数据分析算法以及云计算技术,实现了对机械设备润滑油状态的实时监测与精确分析。在工业生产环境中,机械设备往往持续高负荷运转,油液作为关键润滑与冷却介质,其品质直接关系到设备的运行效率与寿命。智能监测方案能够连续采集油液中的金属颗粒、水分、粘度等关键指标数据,一旦发现异常,立即预警,有效预防因油液污染或变质导致的设备故障。此外,该方案还具备历史数据追溯功能,为设备维护人员提供了详尽的油液变化趋势分析,助力制定更为科学合理的维护计划,降低了因停机维修带来的经济损失,提升了整体生产运营效率。油液检测能监测设备运行过程中的油液性能变化,保障生产安全。油液检测系统服务平台

在实际应用中,油液检测与油品更换提醒系统的结合,实现了设备维护的智能化和精细化。例如,在重型机械、汽车制造或航空航天等领域,设备往往运行在高负荷、高风险的条件下,油液的状态直接关系到设备的安全性和可靠性。通过连续的油液监测,可以在油品性能刚刚开始衰退时便采取措施,避免了因油品问题引发的安全事故。同时,系统还能根据油液的实际状况,制定个性化的更换计划,避免了过早更换造成的浪费和过晚更换带来的风险,为企业实现了成本效益的较大化。浙江油液检测行业解决方案油液检测可评估设备在不同负载下的油液状态,优化运行参数。

油液检测预警系统的优势不仅在于其精确的检测能力,更在于其强大的数据管理和分析能力。系统能够自动记录每次检测的数据,形成完整的历史记录,便于维护人员追踪油液状态的变化趋势。通过数据分析,可以预测设备潜在的故障点,制定针对性的维护计划。此外,许多现代油液检测预警系统还支持远程监控功能,维护人员可以在办公室或移动设备上实时查看设备油液状态,及时响应预警信息。这种智能化的管理方式不仅提高了工作效率,还确保了设备始终处于很好的运行状态,为企业的稳定生产和高效运营提供了有力保障。

油液检测服务还是实现绿色制造和节能减排的重要手段之一。在环保法规日益严格的如今,通过精确分析油液状态,企业可以更加精确地控制润滑油的更换周期,避免过早更换造成的资源浪费和环境污染。同时,针对检测中发现的油液质量问题,企业可以及时调整润滑策略,选用更环保、高效的油品,从而在保障设备性能的同时,实现环境效益和经济效益的双赢。此外,油液检测服务还能为设备故障根源分析提供宝贵数据,帮助企业从源头解决设备问题,提升整体维护管理水平,为企业的可持续发展奠定坚实基础。油液检测中颗粒计数分析,评估油液过滤系统的实际过滤效果。

油液检测智能运维解决方案的应用范围普遍,涵盖了航空航天、汽车制造、风力发电、石油化工等多个领域。在风力发电行业,齿轮箱和轴承等关键部件的润滑状态直接关系到发电效率和设备寿命。通过采用油液检测智能运维解决方案,风电场可以实时监测这些部件的油液状况,及时发现潜在的磨损和污染问题,避免重大故障的发生。在石油化工领域,油液检测智能运维解决方案则能够监控各类泵和压缩机的润滑系统,确保设备在高温高压等恶劣环境下稳定运行。这些应用实例充分证明了油液检测智能运维解决方案在提高设备运行可靠性、降低维护成本方面的重要作用,为工业智能化转型提供了有力支撑。精密仪器依赖油液检测维持油路洁净,保障仪器测量精度准确。油液检测智能监测系统方案价钱

油液检测技术不断创新,为各行业设备健康运行提供更强支撑。油液检测系统服务平台

油液检测技术的发展,特别是智能化、自动化检测设备的应用,极大地提升了油品质量评估的效率和准确性。现代油液分析实验室配备了高精度仪器,如气相色谱仪、液相色谱仪、红外光谱仪等,这些设备能够快速识别油液中微量成分的变化,为油品质量评估提供科学依据。此外,结合大数据分析技术,可以将检测数据与历史趋势、行业标准进行比对,实现油品状态的实时监控与预警。这种综合评估方法不仅提高了油品管理的精细化水平,也为设备故障预测与健康管理提供了有力支持,推动了工业维护向智能化、预防性维护方向的转变。油液检测系统服务平台

- 油液检测预警系统服务方案 2026-03-06

- 油液检测智能预警系统方案 2026-03-06

- 黑龙江5G油液检测云端平台 2026-03-05

- 沈阳油液检测智能监测 2026-03-04

- 成都油液检测结合大数据分析 2026-03-03

- 西宁油液检测结果实时反馈机制 2026-03-03

- 辽宁油液检测工业油品监测 2026-03-02

- 青海油液检测多参数分析 2026-02-28

- 油液检测油品污染监测怎么收费 2026-02-28

- 南京油液检测设备检修预警 2026-02-27

- 甘肃油液检测研判油液状态 2026-02-26

- 油液检测系统业务价钱 2026-02-26