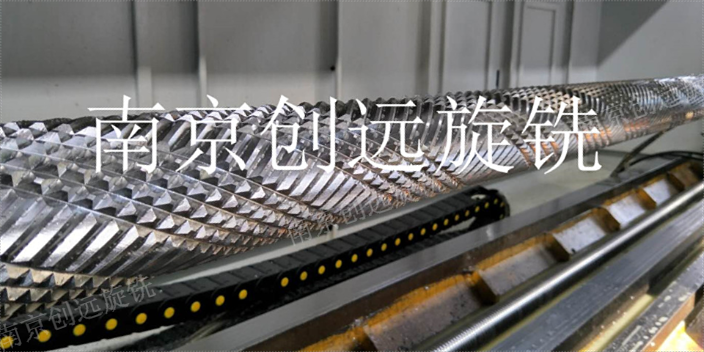

数控旋风铣作为一种高效的金属加工设备,其主要工作方式是借助高速旋转的刀盘,搭配度的硬质合金刀具对各类工件进行铣削加工,其工作效率相较于传统的车削、铣削设备有着明显的优势。在实际加工过程中,刀盘的高速旋转为主要动力来源,能够在短时间内完成对工件表面的切削处理。硬质合金刀具凭借其高硬度和耐磨性,即使在高速切削的严苛环境下,也能保持稳定的切削性能,有效减少了刀具更换的频率,进一步提升了整体加工效率。与传统设备相比,数控旋风铣在处理相同规格的工件时,不仅能缩短加工时间,还能减少因多次装夹带来的误差,从而保证了加工质量的稳定性。这种高效的加工方式使其在批量生产中备受青睐,尤其适用于对加工效率要求较高的制造场景。数控旋风铣的加工过程中噪音低,对环境污染小。螺母数控旋风铣案例

旋风铣的实现方式:1、旋风铣专机:该方式精度虽高,加工范围也广,但需要巨额投资设备;并且柔性差,不能完成走心机能加工的后续车铣及钻孔等一系列的其他加工工序;在走心机旋风铣动力刀座出现后,在加工接骨螺钉小蜗杆、微型小丝杠等领域,该专机方式已经完全淘汰;2、普通车床+旋风铣刀座:该方式为国内采用的改造方式,投资小但比较低端,只能加工大的丝杠等部件,不能加工接骨螺钉等微型零件且精度有限;3、瑞士型走心机+旋风铣刀座:该方式只需在走心机上加装旋风铣刀座,精度高,数控化自动加工,加工范围较广且不需要购买专用机床,投资少,效益高;并且可以完成车铣钻等后续一系列其他加工工序,可以实现无人值守高效加工;是接骨螺钉和小蜗杆零件的加工解决方案螺杆泵数控旋风铣加装数控旋风铣的加工精度高,能够满足对零件尺寸和形状的严格要求。

在数控旋风铣的加装过程中,自动化程度的提升是一个重点。例如,加装自动换刀系统可以减少人工干预,提高加工效率,并且能够适应多种加工需求。加装在线监测系统也是关键要点之一。通过实时监测加工过程中的温度、振动、刀具磨损等参数,可以及时发现问题并进行调整,避免废品的产生,提高产品质量。通信接口的拓展和优化同样不可忽视。使其能够与其他设备或工厂的管理系统进行有效的数据交换,实现智能化生产和管理。还有,环保方面的考虑也逐渐成为加装的要点。例如,加装有效的吸尘、排屑和冷却液处理装置,减少加工过程中的环境污染,符合可持续发展的要求。总之,在进行数控旋风铣加装时,综合考虑这些要点,能够实现设备性能提升,为企业带来更大的经济效益和竞争优势。

传统机床得需要一个多小时,而用这台只需要十几分钟,从效率上讲要高很多,并且精度更高。为持之以恒推动产业转型升级,自主研发的数控汽车曲轴旋风铣机床日前成功下线。曲轴是汽车发动机的重要组成部分,它将活塞上下运动转换成圆周运动,平时我们所说的发动机转速就是曲轴的转速,由于曲轴在工作时承受弯曲扭转荷载的作用,加工时,对于曲轴的精度和表面光洁度有着非常高的要求。这台机床采用的是5液压,双液压中心支架、双液压卡盘、加液压尾座,它的加工可以实现一次装卡、一次成型该设备具有较高的稳定性和可靠性,能够长时间稳定运行。

数控旋风铣采用先进的成型加工技术,即使在进行偏心切削时,也能确保加工工件的高精度,其加工表面的光洁度可达到 0.8μm。成型加工技术是指刀具的形状与工件终的形状相匹配,通过一次切削就能加工出符合要求的工件形状,避免了多次加工带来的误差积累。在偏心切削过程中,由于工件的旋转中心与刀具的切削中心不重合,容易产生切削力的不均衡,进而影响加工精度。但数控旋风铣凭借其稳定的机械结构和精细的数控系统,能够实时调整切削参数,平衡切削力,确保在偏心切削时刀具仍能保持稳定的切削轨迹。0.8μm 的表面光洁度意味着工件表面非常光滑,能够减少工件在使用过程中的摩擦和磨损,提高产品的使用寿命和性能。数控旋风铣可以实现多轴联动加工,提高加工效率和精度。地址钻杆数控旋风铣工艺

旋风铣厂家 - 旋风铣供应商。螺母数控旋风铣案例

数控旋风铣的后期技术支持非常强大,能够让客户在使用设备的过程中无后顾之忧。设备在长期使用过程中,难免会出现一些故障或需要进行技术升级,强大的后期技术支持能够及时为客户解决这些问题。供应商通常会设立专门的技术支持团队,通过电话、在线咨询、现场服务等多种方式为客户提供帮助。当客户遇到设备故障时,技术人员能够快速响应,及时排查并解决问题,减少设备的停机时间。同时,随着技术的不断发展,供应商还会为客户提供设备的技术升级服务,使设备能够始终保持先进的性能,适应新的加工需求。这种持续的技术支持保障了设备的正常运行,提高了客户的使用体验。螺母数控旋风铣案例