周期式高温台车炉的主要优势在于操作灵活、工艺适应性强,能够精确适配不同工件的多样化热处理要求。操作人员可根据工件的材质、尺寸和性能目标,灵活调整加热温度、保温时间、冷却速度等关键工艺参数,且每个热处理周期的工艺参数都可单独设置、互不影响,完美满足多品种、小批量工件的生产需求。设备配备了先进的智能温控系统,采用PID闭环调节方式,能够实时监测炉内温度并自动进行精确补偿,将温度控制精度稳定在±3℃以内,确保每个热处理周期内的温度稳定性,从而保障工件的热处理质量。炉门设计采用手动或电动驱动方式,密封面选用耐高温硅胶与耐火纤维复合结构,密封性能优异,有效减少炉内热量散失;炉衬则采用高效节能的硅酸铝纤维模块与轻质耐火砖组合结构,保温效果明显,大幅降低了设备的能耗成本。此外,设备还配备了超温报警、台车限位保护、炉门安全联锁等完善的安全保护装置,全方面确保操作人员与设备的运行安全。实验科研用高温台车炉数据采集功能强大,可实时记录温度、气氛、压力等参数变化规律。中型高温台车炉参数

针对高温作业下加热元件易氧化、寿命短的痛点,耐火陶瓷高温台车炉的加热系统采用特殊优化设计。加热元件精选二硅化钼或铬酸镧加热棒,这两种材料在1600℃高温环境下仍具备优异的抗氧化性和化学稳定性,不易与炉内气氛发生反应,使用寿命可达5000小时以上,远超普通加热元件,减少更换频次与成本。加热元件按环形或螺旋形规律分布在炉壁和炉顶,形成立体加热网络,配合炉内热风循环装置,使炉内温度场分布均匀,温度均匀性严格控制在±3℃以内,确保工件各部位受热一致,避免因局部温差导致的性能差异,明显提高产品质量合格率。设备的温控系统采用进口高精度温控仪表,搭配SCR可控硅调功器,实现对高温区间的无级精确温度控制,温度波动范围小于±1℃,完美满足陶瓷烧结、高温合金时效等工艺对温度精度的严苛要求。熔炼用高温台车炉多少钱大型烧结高温台车炉的余热利用效率高,可降低规模化烧结生产的能源成本。

正火用高温台车炉是用于金属材料正火处理的热处理设备,正火处理作为金属热处理的基础工艺之一,是将金属工件加热至临界点以上的温度,经过一定时间的保温后,直接在空气中自然冷却,以此达到细化晶粒、均匀组织、提高材料力学性能的目的,为后续的淬火或切削加工做好准备。该设备的工作温度范围与淬火温度相近,通常在800-1200℃之间,能够满足不同金属材料的正火温度要求。设备具备较快的升温速率,可达10-15℃/min,能够快速将工件加热至目标正火温度,有效缩短加热时间,减少工件在高温下的氧化,同时缩短整体生产周期,提高企业的生产效率。加热元件采用耐高温的镍铬合金电阻丝,均匀分布在炉壁和炉顶的位置,配合合理的炉膛结构设计,使炉内形成均匀的温度场,将温度均匀性控制在±3℃以内,保证工件各部位受热均匀,避免因局部温度差异导致工件冷却后出现组织不均的问题,确保正火处理后的工件性能稳定。

为保障设备的稳定运行,工业级高温台车炉采用了成熟可靠的零部件和控制系统,加热元件、温控仪表等关键部件均选用好的产品,使用寿命长,故障率低。设备配备了完善的故障诊断系统,能实时监测设备运行状态,当出现加热元件损坏、温控异常等故障时,立即发出报警信号并显示故障位置,方便维修人员快速排查和处理。炉体采用高效保温材料,热效率可达70%以上,降低生产能耗。设备的操作界面简单直观,操作人员经过简单培训即可上岗,适合工业生产现场的操作需求。中型高温台车炉的台车承重与炉膛尺寸适中,可灵活切换小批量多品种工件的加工模式。

正火用高温台车炉与淬火用高温台车炉的主要区别在于冷却方式,正火处理采用空气自然冷却,因此设备在炉体结构设计上充分考虑了这一工艺特点,进行了针对性的优化。台车的台面采用镂空式设计,这种结构能够增加空气的流通性,当台车驶出炉体后,外界空气可通过镂空部位快速穿过工件间隙,使工件在空气中能够快速且均匀地冷却,避免因冷却速度不均导致工件出现变形或性能差异。对于大批量工件的正火处理,为了满足生产节拍的要求,设备还可配备强制风冷系统,通过大功率风机加速空气流动,提高冷却速度,缩短冷却时间,实现大批量工件的高效正火处理。此外,炉体采用迷宫式密封结构,配合耐高温的硅酸铝纤维密封条,密封性能优异,能够有效防止炉内热量外泄,保证炉内温度的稳定性,确保工件在加热和保温阶段的温度均匀性,同时大幅降低了设备的能耗,为企业节约生产成本。大型工业高温台车炉的炉腔尺寸超大,可容纳重型、超长型工件的整体热处理加工。湖南智能自动化高温台车炉

连续式高温台车炉配备连续运行的台车输送线,可实现工件不间断的装炉、加热、冷却流程。中型高温台车炉参数

全自动高温台车炉的主要组成系统协同运作,构建高效自动化生产链路。自动装卸料系统采用工业机器人或多轴机械手,搭配视觉识别与定位技术,能精确抓取不同形状、尺寸的工件,并平稳放置在台车上,抓取精度可达±1mm,适应多样化的工件规格。台车输送系统采用自动化轨道输送模式,配合激光定位传感器,实现台车在装料区、加热区、卸料区之间的自动流转与精确定位,定位误差控制在±1mm以内,确保工件精确进出炉。加热系统与智能控制系统联动,可根据预设的工艺参数自动完成升温、保温、降温等流程,无需人工调节。控制系统具备工艺参数存储、生产数据统计、设备状态监控等功能,可实时显示生产进度、能耗数据等信息,方便管理人员进行生产调度与设备管理,真正实现热处理生产的智能化、精细化管控。中型高温台车炉参数

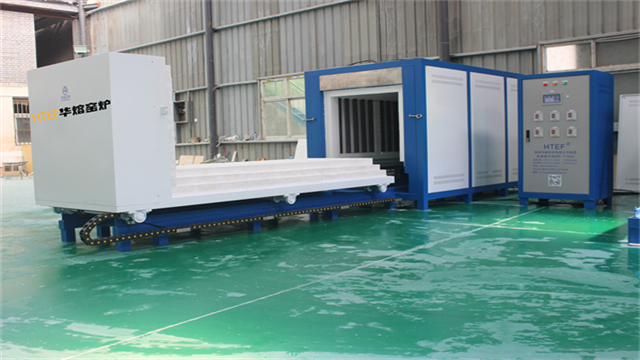

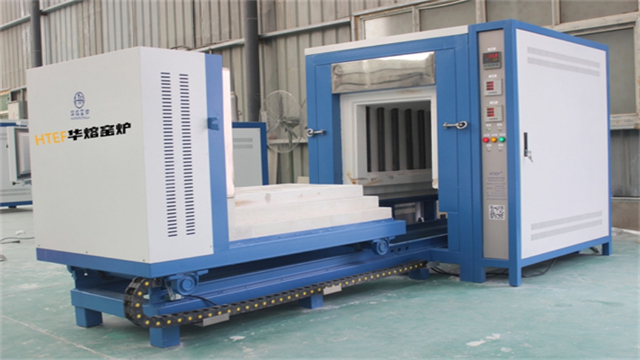

洛阳华熔窑炉有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在河南省等地区的机械及行业设备行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为*****,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将**洛阳华熔窑炉供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!