在生产过程中,VS500系列经过来料检测、单板PCBA检测、老化测试等多环节管控,确保产品性能稳定——高温老化测试(60℃环境下连续运行1000小时)验证了其长期运行的可靠性,振动测试(10-2000Hz频率范围)则确保其在机床高速运行时不受振动影响。在机床行业的精密加工中(如模具的镜面加工、航空零件的孔系加工),这些特性至关重要:模具加工的表面粗糙度要求Ra≤0.02μm,传统设备因定位误差易产生划痕;航空零件的孔位公差需控制在±5μm以内,否则可能影响装配精度。VS500的精度补偿功能确保了刀具运动轨迹的准确性,配合稳定的性能,显著提高了加工件的尺寸精度和表面质量,满足精密零件加工对精度的严苛要求,提升了加工产品的一致性和合格率。VS580直驱模组,DD马达精度5″,重复精度2″,高精度之选!苏州智能电批伺服驱动器

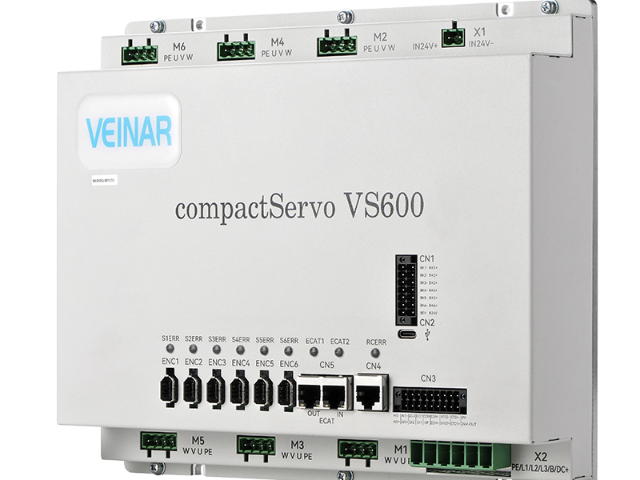

平板电池PACK焊接:VS600的多焊点同步精度平板电池PACK的16个极耳焊接需在2秒内完成,焊点间距偏差超过0.1mm会引发短路风险。微纳VS600多轴伺服的“主从轴实时补偿”技术,通过FPGA硬件电流环协同控制16组焊枪,将同步误差控制在10μm内。转矩自适应算法抑制焊接时的高频振动,3300Hz电流环带宽确保焊枪压力(5N)稳定,即使极耳存在0.02mm厚度偏差,仍能保证焊点熔深一致。多轴调试界面支持参数批量导入,使单组电池焊接时间从3.5秒缩短至1.8秒,批量生产效率提升50%。福州48v伺服驱动器厂家伺服驱动器选 VS500,多轴协同控制,复杂运动也能轻松应对?

重力与摩擦补偿的实际应用微纳伺服驱动器的重力补偿、摩擦补偿算法,能针对性消除机械臂自重及导轨摩擦的影响。在6轴工业机器人抓取3C部件时,即使在不同姿态下,也能保证末端定位精度≤0.02mm,避免装配偏差。

模型跟踪算法的技术价值伺服驱动器模型跟踪算法使伺服系统轨迹跟随零误差,定位完成时间(<5um)小于10ms。在LED固晶机中,这种特性确保焊头精细对准焊盘,即使高速运行,随动误差也可忽略,提升产品良率。

伺服驱动器的定制化能力除标准产品外,微纳可提供定制伺服,如VS101智能电批、VS160微型低压伺服等。在3C行业的特殊设备中,如微小部件装配机,定制化伺服能适配狭小空间,满足低压低功耗需求。

微纳伺服产品的先进控制算法,为视觉点胶机的高精度作业提供了技术支撑。其搭载的模型跟踪算法,通过构建理想轨迹的数学模型,实时对比实际运动轨迹与模型的偏差,并通过闭环控制快速修正,实现轨迹跟随零误差,确保点胶头严格按照预设路径移动,避免因轨迹偏移导致的点胶不均。同时,转矩自适应陷波滤波器能自动识别机械系统的高频共振频率(如点胶臂的振动频率),通过算法抑制共振信号,减少因共振导致的末端抖动,保障点胶过程的稳定性。还在找高性价比伺服驱动器?VS500 多控制方式,灵活对接各类系统!

伺服驱动器的高采样频率为何重要?伺服驱动器的采样频率直接影响控制精度,微纳伺服采用625kHz电流环采样与计算频率,单次PID计算 需1.6微秒。这意味着在高速运动中,能实时捕捉电机电流变化,快速修正偏差,尤其适合3C行业的高速高精场景,如手机外壳CNC加工时,可避免因响应滞后导致的尺寸误差。

双芯片架构如何提升伺服性能?微纳伺服驱动器采用FPGA+高主频MCU的双芯片架构,FPGA专注高带宽硬件电流环,MCU负责位置环、速度环及高级算法。这种分工让电流环带宽达3300Hz,同时支持模型跟踪、转矩自适应等复杂控制,在半导体固晶机中,既能保证高速启停,又能实现亚微米级定位。 伺服驱动器 VS500,工业级品质,稳定可靠,恶劣工况也能从容应对。苏州刻蚀机伺服驱动器

伺服驱动器如何提升效率?VS500 快速响应,减少设备等待时间!苏州智能电批伺服驱动器

低速抖动的伺服解决方案低速运行时的抖动会影响3C精密装配,微纳伺服驱动器通过速度反馈观测算法,将速度波动控制在±1rpm内。在智能手表屏幕贴合场景中,即使驱动速度低至0.1m/s,也能避免因抖动产生的气泡或压痕。

伺服驱动器的故障保护机制微纳伺服驱动器具备完善的故障检测与保护功能,包括STO安全功能、过流/过压保护等。在锂电设备中,可防止因突发故障导致的极片损坏,同时通过来料检测、老化测试等制程管控,确保长期稳定运行。 苏州智能电批伺服驱动器