伺服驱动器的模块化设计趋势明显,将功率单元、控制单元、通信单元等单独模块化,便于维护与升级。功率单元包含整流桥、逆变桥、滤波电容等,负责电源转换;控制单元集成 CPU、FPGA 等关键芯片,处理控制算法;通信单元则支持多种总线协议,可根据需求更换。模块化设计不仅降低了生产与维修成本,还提高了产品的通用性,例如同一控制单元可搭配不同功率的功率单元,覆盖多种应用场景。此外,部分厂商推出可扩展的驱动器平台,支持功能模块的即插即用,如扩展 IO 模块、安全模块等。印刷设备中,伺服驱动器控制滚筒转速,保证印刷图案精确对齐。成都刻蚀机伺服驱动器厂家

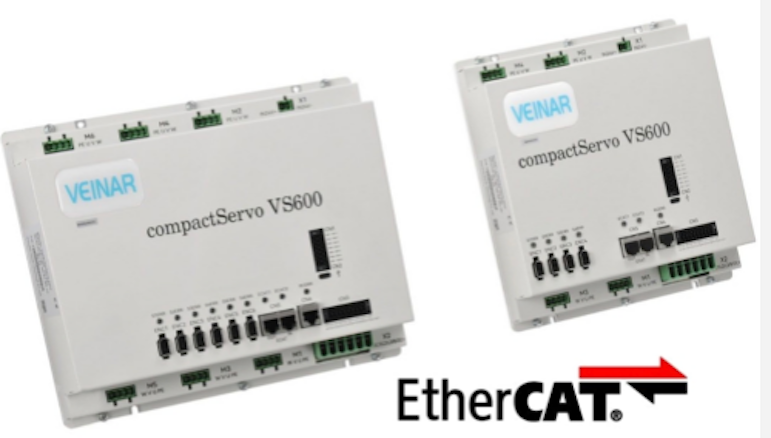

伺服驱动器作为伺服系统的关键控制单元,负责将上位控制器的指令信号转换为驱动伺服电机的功率信号,其性能直接决定了伺服系统的动态响应与控制精度。它通常集成了电流环、速度环和位置环三环控制架构,通过实时采集电机编码器反馈信号,实现对电机转速、位置和转矩的闭环调节。在电流环设计中,采用矢量控制或直接转矩控制算法,可有效抑制电机运行中的谐波干扰,提升低速稳定性;速度环则通过 PID 参数自适应调节,平衡系统响应速度与超调量;位置环的插补算法则确保了精密定位场景下的微米级控制精度。现代伺服驱动器多支持脉冲、模拟量、EtherCAT 等多种通信接口,满足不同工业场景的组网需求。东莞激光切割伺服驱动器供应商伺服驱动器的电流采样精度直接影响力矩控制性能,需定期校准。

伺服驱动器的能效优化对工业节能意义重大。轻载能效提升通过磁通弱磁控制实现,当负载率低于 30% 时,自动降低励磁电流,减少铁损 30% 以上;再生能量管理采用双向 DC/DC 变换技术,将制动能量反馈至电网,回馈效率达 92%,特别适用于电梯、起重等势能负载场景。高频化设计(开关频率 20kHz 以上)降低电机谐波损耗,配合正弦波滤波输出,使电机运行效率提升 5%-8%。休眠模式在设备闲置时切断非必要电路,待机功耗降至 1W 以下,年节电可达数百千瓦时。

伺服驱动器的位置控制模式可分为脉冲控制、模拟量控制和总线控制。脉冲控制是传统方式,通过接收脉冲 + 方向信号或 A/B 相脉冲实现位置指令,精度取决于脉冲频率,适用于简单定位场景;模拟量控制通过 0-10V 电压或 4-20mA 电流信号给定位置指令,控制简单但精度较低;总线控制则通过通信协议传输位置指令,可实现更高的指令分辨率和控制灵活性,支持位置控制和相对位置控制。在多轴联动系统中,总线控制的同步性优势明显,例如雕刻机的 X、Y、Z 轴通过总线实现插补运动,确保轨迹光滑。多轴伺服驱动器采用共享直流母线设计,优化能源利用,降低整体功耗。

伺服驱动器的转矩控制模式在张力控制场景中应用非常广。在薄膜卷绕过程中,驱动器通过实时采集张力传感器信号,动态调节电机输出转矩,保持张力恒定(控制精度可达 ±1%),避免薄膜拉伸或褶皱;金属拉丝设备则采用转矩限幅控制,防止线材因过载断裂。转矩模式下的电流环带宽是关键指标,高带宽(>1kHz)可确保转矩指令的快速响应,配合前馈补偿消除卷径变化带来的张力波动。部分驱动器还支持张力锥度控制,通过预设卷径与转矩的关系曲线,实现收卷过程中的张力渐变,适应不同材料特性需求。伺服驱动器集成制动单元,可快速释放电机再生能量,保护功率器件。石家庄24v伺服驱动器选型

高精度伺服驱动器采用矢量控制技术,在低速运行时仍能保持稳定输出力矩。成都刻蚀机伺服驱动器厂家

伺服驱动器的调试与参数整定是发挥其性能的关键环节,传统方式需通过控制面板或专门的软件手动调整 PID 参数,而现代驱动器多配备自动整定功能。自动整定通过注入测试信号(如正弦波、阶跃信号),分析系统的频率响应或阶跃响应特性,自动计算控制参数,大幅简化调试流程。此外,部分驱动器支持离线仿真功能,可在不连接电机的情况下模拟运行状态,验证控制逻辑的正确性。调试软件还提供实时波形显示功能,便于工程师观察电流、速度、位置等信号的动态变化,快速定位系统问题。成都刻蚀机伺服驱动器厂家