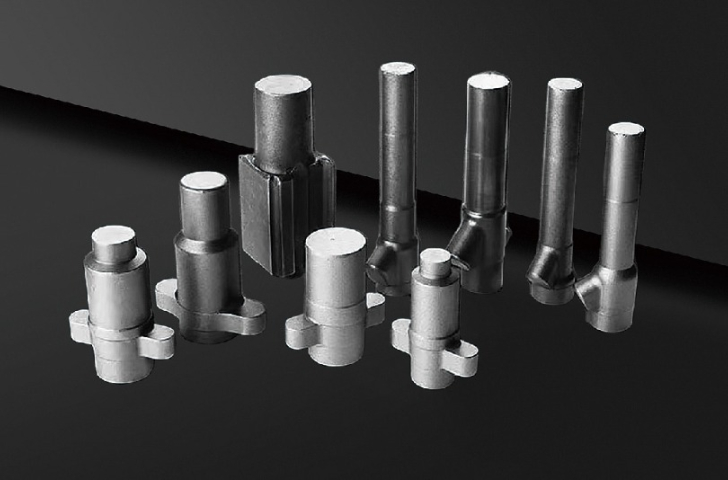

- 品牌

- 浙江三维大通

- 材料材质

- 铝,铝合金

- 工艺类型

- 模锻,精锻,自由锻,挤压

- 材料原始形态

- 棒料,铸锭,液态金属,金属粉末

- 变形温度

- 热锻,冷锻,温锻,等温锻压

- 表面处理

- 粉末喷涂,电镀,喷油,表面阳极氧化

- 加工贸易形式

- 来料加工,来图、来样加工,OEM加工

塑料机械,如注塑机的合模机构传动系统,花键套需承受大吨位的锁模力和频繁的往复运动。某大型注塑机的合模油缸传动装置,采用了高强度合金钢锻造的矩形花键套。该花键套选用 42CrMo 合金钢,经锻造、调质、粗加工、精加工等多道工序,抗拉强度达到 1000MPa,屈服强度 850MPa。花键套的齿面经淬火处理,硬度 HRC50 - 55,耐磨性良好。通过优化花键参数,使花键套与油缸活塞杆的配合间隙控制在 0.03 - 0.05mm,在承受 1000 吨锁模力的工况下,可稳定传递动力,保证合模动作的准确性和可靠性。在注塑机连续生产 10000 模次后,花键套磨损量小于 0.1mm,有效减少了设备的维护次数,提高了注塑生产的效率和稳定性。精密花键套适用于机床传动系统,保证运动精度与可靠性。扬州铝合金花键套工艺

电动摩托车的驱动系统中,花键套作为连接电机与后轮轴的关键部件,需兼顾轻量化与**度。某款高性能电动摩托车采用了镁合金花键套,材料选用 AZ91D 镁合金,通过压铸成型后进行 T4 + T6 热处理,抗拉强度达到 240MPa,重量较铝合金花键套减轻 30%。花键套的齿形采用渐开线设计,经数控加工中心铣齿和研磨,齿面精度达到 GB/T 1144 - 2001 的 7 级标准,与电机轴和后轮轴的配合过盈量控制在 0.02 - 0.03mm。在电动摩托车 0 - 100km/h 加速测试中,花键套可稳定传递 300N・m 的扭矩,传动效率达 96%,助力车辆实现快速、平稳的动力输出,同时减轻整车重量,提升续航里程。扬州铝合金花键套工艺花键套的齿面粗糙度影响传动噪音,精加工可降低噪音。

数控机床的进给传动系统对花键套的精度要求极高。某五轴联动加工中心的 Z 轴滚珠丝杠副,配套使用 42CrMo 合金钢花键套。该花键套经锻造比达 6 的多向锻造,消除内部缺陷,再经调质处理使硬度达到 HB240 - 270,改善切削性能。采用数控磨齿工艺,花键齿形精度达到 GB/T 1144 - 2001 中的 5 级标准,表面粗糙度 Ra<0.4μm,与丝杠轴的同轴度误差小于 0.005mm。在机床高速进给(40m/min)过程中,定位精度误差控制在 ±0.002mm 以内,有效满足航空航天复杂零件的超精密加工需求。

电动汽车的差速器传动系统中,花键套对动力分配和行驶稳定性起着关键作用。采用 20CrMnTi 合金钢花键套,经渗碳淬火处理后,表面硬度达到 HRC60,心部保持良好韧性。花键套通过冷挤压工艺成型,齿形精度高,齿距累积误差控制在 ±0.005mm,与半轴和差速器壳的配合间隙合理。在电动汽车转弯时,该花键套能根据两侧车轮的转速差异,准确分配动力,确保车辆平稳转向。同时,花键套的**度和耐磨性使其能承受车辆行驶过程中的冲击载荷,经 10 万公里道路测试,磨损量小于 0.03mm,有效提高电动汽车传动系统的可靠性和使用寿命。渐开线花键套的齿廓曲线,保证传动过程平稳无冲击。

电动工具:充电式电动冲击扳手的传动系统对花键套的轻量化和高转速适应性有特殊要求。一款高性能电动冲击扳手采用的花键套,选用**度铝合金 7075 - T6 制造,这种材料经固溶时效处理后,抗拉强度可达 560MPa,密度*为 2.8g/cm³,相比传统钢制花键套重量减轻 60%。制造工艺上,采用精密冷锻成型,通过多工位模具逐步挤压,实现复杂形状的高精度加工,花键的小径公差控制在 ±0.01mm,大径公差 ±0.02mm,齿形误差 ±0.003mm。在电动扳手 1800r/min 的高转速下,与电机输出轴和冲击机构配合紧密,传动效率高达 98%,能够快速传递 2000N・m 的瞬间扭矩。为进一步提升耐磨性,花键套表面进行硬质阳极氧化处理,形成 25μm 厚的耐磨层,硬度 HV400。经连续使用 1000 次**度冲击作业测试,齿面磨损量小于 0.02mm,满足了电动工具高效、便携、耐用的使用需求,广泛应用于建筑装修、机械维修等领域。花键套表面镀硬铬,增强抗腐蚀与耐磨能力。扬州铝合金花键套工艺

花键套的表面质量影响配合间隙,精加工不可或缺。扬州铝合金花键套工艺

风力发电变桨系统的花键套,需在高海拔、强风沙等恶劣环境下可靠工作。采用表面镀镍的合金钢花键套,通过热模锻工艺成型,锻造比达到 5 以上,内部组织致密,抗拉强度达到 1000MPa。花键套的花键采用渐开线细齿设计,齿侧间隙控制在 0.03 - 0.05mm,与变桨电机和叶片轴承的配合良好,能稳定传递变桨扭矩。在高海拔地区的风力发电机组中,该花键套可抵御风沙侵蚀和温度剧烈变化的影响,经 5 年运行监测,表面镍层无剥落,齿面磨损量小于 0.02mm,保障了风力发电变桨系统的正常运行,提高风力发电的稳定性和效率。扬州铝合金花键套工艺

- 淮安锻件花键套产品供应商 2025-09-19

- 江西金属花键套铝合金件 2025-09-19

- 衢州空气悬架铝合金件花键套加工厂家 2025-09-18

- 徐州汽车花键套产品供应商 2025-09-18

- 南京金属花键套厂 2025-09-17

- 上海花键套生产厂家 2025-09-17

- 淮安汽车铝合金花键套冷挤压件 2025-09-17

- 苏州空气弹簧活塞花键套生产厂家 2025-09-15