- 品牌

- 源欣,yuanxin

- 型号

- 轴类测量机/仪

【超大批量生产质量防火墙】针对月产500万件的打印机传动轴超级工厂,源欣开发分布式检测网络,36台测量机通过5G工业互联网协同作业,实时共享2000+检测参数模板。每台设备2秒完成轴径(±0.3μm)、分段长度(±0.5μm)、高速旋转跳动(≤0.4μm@3000rpm)及多阶同心度(±0.6μm)的全维度检测,数据区块链存证确保100%可追溯。某全球比较大OA设备制造商部署后,实现跨6国工厂的质量数据实时对标,年度质量成本降低1.2亿元,客户PPM(百万件投诉率)从35降至0.7,重塑行业质量标准轴类测量机能够测量轴的平行度,满足精密机械的装配标准。江门卧式轴类测量机/仪厂家

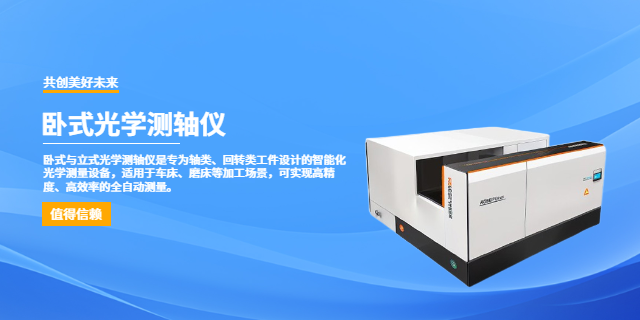

光学轴类测量仪的智能化升级之路随着人工智能和自动化技术的发展,光学轴类测量仪正朝着智能化方向不断升级。如今的测量仪配备了智能图像识别系统,能够自动识别不同类型的轴类零件,无需人工进行参数设置,很大简化了操作流程。通过机器学习算法,测量仪可以对历史测量数据进行分析,预测零件的加工趋势,提前发现潜在的质量问题,帮助生产企业及时调整加工工艺。在数据管理方面,智能化的光学轴类测量仪可与工厂的 MES 系统无缝对接,实现测量数据的实时上传和共享,便于生产管理人员进行质量追溯和生产决策,进一步提升了工厂的数字化管理水平。梅州卧式轴类测量机/仪多少钱一台轴类测量仪对轴的台阶尺寸进行准确测量,满足装配要求。

【微型步进电机轴纳米级在线管控】针对Φ0.8-3mm打印机步进电机轴,采用共聚焦显微传感技术,在自动车床出料口直接部署检测工位。1.2秒内完成轴径(±0.15μm)、有效行程(±0.3μm)、磁环安装位跳动度(≤0.2μm)及端面同心度(±0.25μm)的纳米级测量。洁净版设备集成Class 1000级空气过滤系统,避免精密轴件二次污染。某国产精密制造企业导入后,检测效率提升800%,人工复检工作量减少98%,年度质量成本降低430万欧元,客户投诉率归零,产品成为众多打印机等品牌的指定测量设备。

【3C电子轴超级工厂联网尺寸检测】光学轴类测量仪通过5G工业互联网组网,48台测轴仪构建分布式检测网络,配合无人小车与机械手臂自动上下料,工厂后台自动控制无人小车及机械手移动到检测工位完成检测。每台设备2秒完成Φ0.5-3mm数据线金属轴的轴径(±0.15μm)、插拔端同心度(≤0.2μm)、长度等(±0.3μm)检测。区块链技术实现每秒3000件数据的加密存证,某电子生产基地应用后,跨厂区质量标准差从8μm降至0.5μm,年度跨国客诉处理时效提升90%,节省质量成本500万元,。轴类测量仪在玩具制造中,保证轴类零件的安全尺寸。

【高精度轴径检测的底层技术突破】光学测轴机采用双远心镜头组(物方/像方远心度≤0.01°)与2000万像素全局快门CMOS,通过消除边缘误差与畸变,实现轴件边缘亚像素级定位。基于灰度梯度分析的边缘提取算法,将物理像素分辨率5μm提升至0.1μm测量精度。在Φ1-10mm微型轴承轴检测中,系统0.3秒内完成32个截面的直径(±0.15μm)、圆度(≤0.2μm)分析,较传统影像仪效率提升8倍。某日本精工轴承工厂应用后,实现每分钟180件全检,人工复检率降至0.002%,年度报废成本节省超1200万元,通过ISO 17025实验室认证。轴类测量机可测量轴的螺纹参数,满足机械制造中的螺纹需求。江门卧式轴类测量机/仪厂家

轴类测量机能自动记录测量数据,方便后续质量追溯与分析。江门卧式轴类测量机/仪厂家

【超高速微型轴在线零接触检测】针对每分钟产出80件的微细车床产线,结合无人小车与机械手,通过联网,源欣开发飞拍检测技术,利用μs级曝光CMOS在0.08秒内完成Φ0.5mm传动轴的轴径(±0.2μm)、有效长度(±0.4μm)及端面跳动(≤0.3μm)测量。快速检测技术实现轴件200mm/秒运动下的准确抓拍,较传统静态检测效率提升15倍。某台资精密制造企业应用后,实现24小时无人值守检测,月度产能突破2000万件,人力成本降低92%,获评广大客户的好评。江门卧式轴类测量机/仪厂家

光学轴类测量仪的测量误差来源与控制方法尽管光学轴类测量仪具有较高的测量精度,但在实际使用中仍存在多种误差来源。环境因素是影响测量精度的重要原因之一,温度、湿度和振动的变化都可能导致零件变形和光学系统参数漂移,从而产生测量误差。此外,测量仪的安装调试不准确、镜头的畸变以及软件算法的局限性等,也会对测量结果造成影响。针对这些误差来源,可采取一系列控制方法。例如,将测量仪安装在恒温、恒湿且无振动的环境中,定期对测量仪进行校准和维护,采用先进的畸变校正算法对镜头畸变进行补偿,通过多次测量取平均值等方式来减小随机误差,从而有效提高测量精度,确保测量结果的准确性。轴类测量仪通过智能算法,准确分析轴的圆度误...

- 国产轴类测量机/仪多少钱一台 2025-08-11

- yuanxin轴类测量机/仪价格 2025-08-11

- 清远轴类测量机/仪多少钱一台 2025-08-10

- 梅州轴类测量机/仪厂家 2025-08-09

- 汕尾立式轴类测量机/仪设备 2025-08-09

- 深圳立式轴类测量机/仪生产厂家 2025-08-08

- 中山快速轴类测量机/仪厂 2025-08-08

- 揭阳快速轴类测量机/仪多少钱一台 2025-08-07

- 揭阳快速轴类测量机/仪生产厂家 2025-08-07

- 江门轴类测量机/仪厂 2025-08-05

- 湛江立式轴类测量机/仪哪家好 2025-08-01

- 肇庆国产轴类测量机/仪哪家好 2025-07-31

- 中山卧式轴类测量机/仪哪家好 2025-07-30

- 河源轴类测量机/仪多少钱一台 2025-07-30

- 阳江精密轴类测量机/仪价格 2025-07-29

- 中山轴类测量机/仪哪家好 2025-07-29

- 珠海离子污染测量仪哪家好 12-19

- 茂名pcb离子污染测量仪厂 12-19

- 扬州电路板离子污染测量仪生产厂家 12-19

- 深圳离子污染测量仪 12-18

- 盐城pcb离子污染测量仪设备 12-18

- 汕头离子污染测量仪设备 12-18

- 南京电路板离子污染测量仪生产厂家 09-05

- 潮州电路板离子污染测量仪生产厂家 09-05

- 茂名pcb离子污染测量仪 09-05

- 苏州国产离子污染测量仪哪家好 09-04