- 品牌

- 世凡源

- 型号

- 世凡源

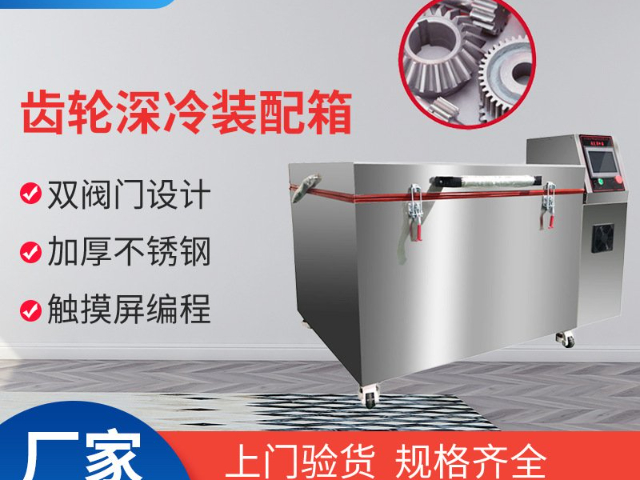

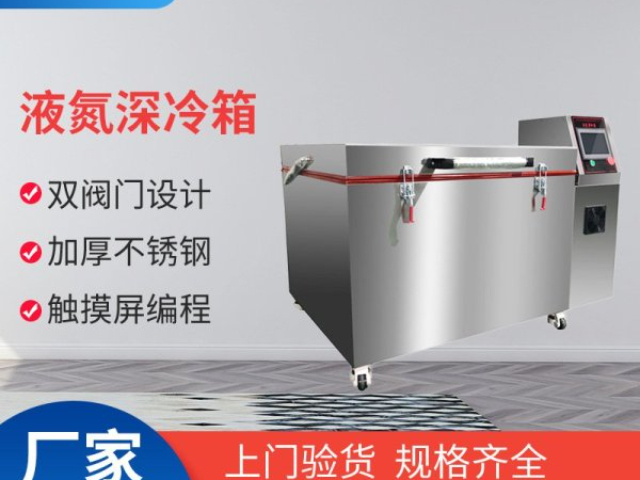

- 类型

- 低温装配箱

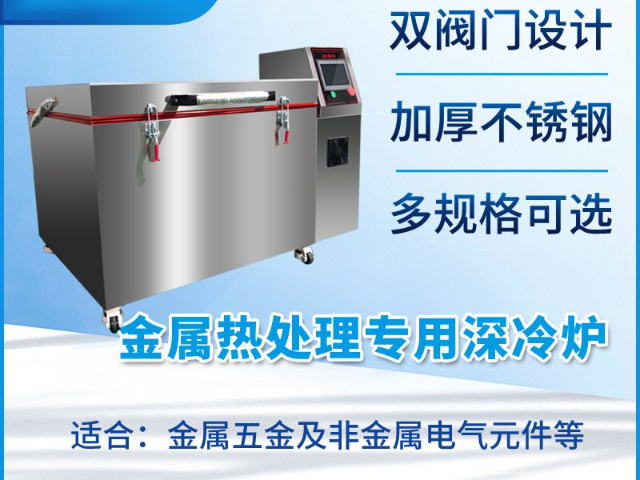

低温装配箱的进口压缩机是设备稳定运行的**动力源,相比国产压缩机,其制冷效率提升 20%,且运行故障率降低至 0.5% 以下,能长期维持 - 60℃~ 常温的宽范围控温需求。压缩机搭配智能变频技术,可根据箱内温度自动调节运行功率,避免能源浪费,在保障低温环境稳定的同时,进一步降低设备能耗。进口压缩机的耐用性也大幅延长设备使用寿命,减少企业后期维修与更换成本,适合长期**度生产场景。高效换热系统是低温装配箱实现快速控温的关键,该系统采用多通道换热设计,相比传统单通道结构,降温速度提升 40%,能在 15 分钟内从常温降至 - 60℃,大幅缩短部件等待时间。它能满足轴承、齿轮、轴套等零部件的过盈配合装配需求。深冷炉深冷装配箱价格

风电设备制造领域,低温装配箱可解决风机主轴轴承、增速器齿轮的过盈装配难题。风电设备长期处于户外恶劣环境,轴承与齿轮的装配精度直接影响风机运行稳定性与寿命,设备 - 40℃~-60℃的低温环境可让轴承内圈均匀收缩,实现与主轴的无缝配合,减少运行中的振动与磨损。其 500L 大型型号可容纳风机大型轴承,支持定制化内胆承重设计,承重能力达 500kg,满足重型部件装配需求;数据记录功能可留存装配参数,便于风电企业追溯每台风机部件的装配过程,保障风机长期稳定运行,降低运维成本。西安深冷装配箱技术支持定制化分区设计,能同时处理多种不同规格的部件装配。

低温装配箱的内胆易清洁维护,304 不锈钢内胆表面光滑无死角,不易附着油污、灰尘,日常清洁时*需用干布或中性清洁剂擦拭即可,无需复杂操作。设备还设计了内胆排水孔,若清洁过程中产生少量水分,可通过排水孔快速排出,避免积水导致内胆腐蚀。相比传统设备的内胆清洁需拆卸部件,该设计大幅降低维护难度,减少维护时间,让工作人员能将更多精力投入生产,提升整体生产效率,尤其适合卫生要求较高的医疗器械、食品机械部件装配场景。**度外壳设计让低温装配箱具备出色的抗冲击与防腐蚀性能,外壳采用冷轧钢板制作,表面经过静电喷涂处理,可耐受工业车间的油污、粉尘侵蚀,长期使用不易生锈或掉漆。

低温装配箱符合 ISO 工业标准,通过 ISO 9001 质量管理体系认证与 ISO 14001 环境管理体系认证,设备的设计、生产、检测均遵循严格的国际标准,确保产品质量与环保性能达标。例如在材质选择上,符合 ISO 标准的不锈钢与制冷剂;在性能测试上,通过 ISO 规定的低温稳定性、控温精度、噪音等多项检测,确保设备满足全球不同地区的工业生产要求。符合 ISO 标准让设备可出口至海外市场,助力企业拓展国际业务,同时提升产品在国内市场的可信度与竞争力。经过 CE 安全认证的低温装配箱,在电气安全、机械安全、低温防护等方面均符合欧盟安全标准,可在欧盟及认可 CE 认证的国家和地区合法使用。设备的电气系统采用双重绝缘设计,防止漏电;机械结构通过防护等级 IP54 测试,防尘防水;长期使用下来,低温装配箱的综合使用成本远低于传统装配设备。

设备通过优化压缩机减震结构、采用静音风扇等设计,降低运行噪音,即使多台设备同时运行,车间噪音也能控制在工业标准范围内。在电子元器件、医疗器械等对生产环境要求较高的领域,低噪音特性还能避免震动与噪音对精密部件的干扰,保障装配精度。低温装配箱完全符合现代工业车间的环保标准,设备采用无氟制冷剂,不会对臭氧层造成破坏,排放符合国家环保要求。相比传统液氮冷却方式产生的废气排放,该设备无任何污染物排出,且能耗较低,间接减少碳排放。面对航空发动机部件的低温紧固需求,它可提供稳定的低温环境。西安深冷装配箱技术

低温装配箱的外壳采用材料制作,具备良好的防护性能。深冷炉深冷装配箱价格

大型工厂多台联动的低温装配箱,可通过智能控制系统实现统一管理,操作人员在**控制台即可监控所有设备的运行状态,调整温度参数,分配生产任务,无需逐一操作单台设备。例如某汽车零部件工厂配置 10 台低温装配箱,**系统可根据生产线需求,自动将轴承、齿轮、轴套等不同部件分配至对应设备,设定不同温度与时间,实现高效协同生产。多台联动还能实现故障互备,若某台设备出现故障,系统可自动将其任务分配给其他空闲设备,减少生产中断,保障生产线连续运行。深冷炉深冷装配箱价格

- 太原低温装配箱工艺 2026-01-19

- 深冷炉深冷装配设备品牌 2026-01-19

- 齿轮深冷装配箱工作原理 2026-01-17

- 速冻设备低温装配箱品牌推荐 2026-01-16

- 宁夏深冷装配设备报价 2026-01-16

- 钢套低温装配箱厂家 2026-01-15

- 辽宁低温装配箱 2026-01-15

- 江苏深冷装配设备 2025-12-26

- 太原深冷装配箱价格表 2025-12-26

- 连云港深冷装配箱报价 2025-12-25

- 常州冷冻箱深冷装配箱 2025-12-25

- 宁夏深冷装配设备操作流程 2025-12-24