- 品牌

- 世凡源

- 型号

- 世凡源

- 类型

- 低温装配箱

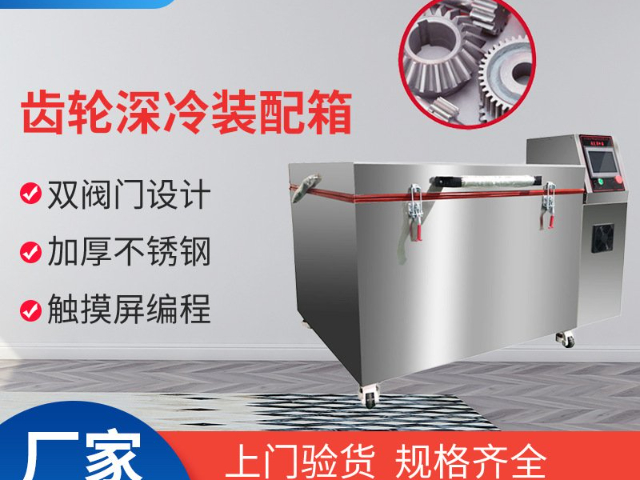

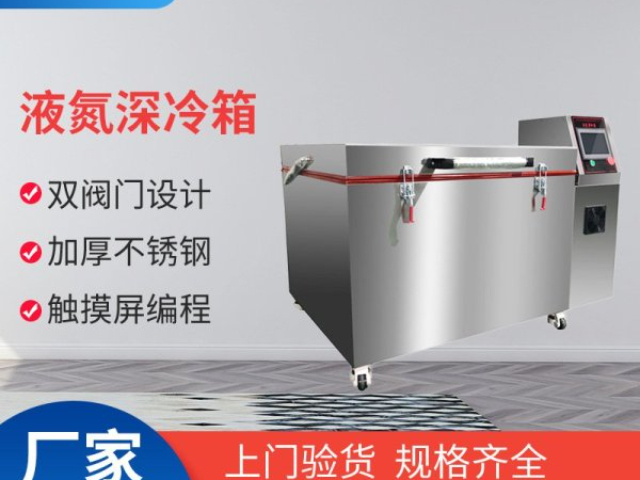

低温装配箱主流制冷方式分液氮浸泡式与机械压缩式。液氮箱(-196℃)降温极快、温度更低,适合大型工件或超紧配合,但需持续消耗液氮;机械制冷箱(-40℃至-120℃)采用环保冷媒,插电即用、操作简便,运行成本低,适合中小件批量处理。用户需根据工件尺寸、目标温度、使用频率及预算综合选择。**机型可集成双模式,兼顾灵活性与经济性。操作低温装配箱必须严守安全规程:个人防护需穿戴防冻手套、面罩及护目镜,避免液氮飞溅或接触皮肤导致***;环境安全确保通风良好,防止氮气聚集引发窒息;工件处理使用**吊具,防止骤冷脆裂;设备维护定期检查密封性、传感器精度及冷媒泄漏。选择具备自动泄压、超温报警、紧急断电功能的品牌,是预防风险的根本保障。在汽车变速箱轴承装配中,低温装配箱能实现安装。液氮深冷装配设备尺寸

大型工厂多台联动的低温装配箱,可通过智能控制系统实现统一管理,操作人员在**控制台即可监控所有设备的运行状态,调整温度参数,分配生产任务,无需逐一操作单台设备。例如某汽车零部件工厂配置 10 台低温装配箱,**系统可根据生产线需求,自动将轴承、齿轮、轴套等不同部件分配至对应设备,设定不同温度与时间,实现高效协同生产。多台联动还能实现故障互备,若某台设备出现故障,系统可自动将其任务分配给其他空闲设备,减少生产中断,保障生产线连续运行。速冻设备深冷装配设备通过多重防护设计,低温装配箱可切实保障装配精度与产品质量。

防结露设计防止湿气导致部件生锈,保障医疗器械的卫生安全。设备控温精度达 ±0.5℃,能精细控制部件收缩量,避免装配过程中部件损伤,例如在注射器针头与针筒的装配中,可确保贴合紧密无漏液,提升医疗器械的使用安全性与可靠性。新能源汽车电机部件装配中,低温装配箱可解决定子与转子的过盈配合难题。新能源汽车电机对转速与效率要求高,定子与转子的装配间隙需严格控制,设备通过 - 60℃~ 常温的精细控温,让转子暂时收缩,实现与定子的无缝贴合,减少运行中的能量损耗。设备容积覆盖 50L~500L,可适配不同功率电机的部件尺寸,支持智能温控与数据记录,能与新能源汽车生产线对接,提升装配效率,同时低能耗设计符合新能源汽车行业的绿色生产理念,助力车企降低综合成本。

能耗降低 30% 以上是低温装配箱相比传统液氮冷却方式的**优势,设备通过智能变频压缩机、高效换热系统与保温内胆的协同作用,减少能源浪费。例如在汽车变速箱轴承装配中,传统液氮冷却需每小时补充 5L 液氮,而低温装配箱*需消耗少量电能即可维持低温环境,按每天运行 8 小时计算,每年可节省能耗成本超万元。低能耗设计不仅降低企业生产成本,还符合国家 “双碳” 政策,助力制造企业实现绿色生产。运行噪音低于 60 分贝的低温装配箱,能为工业车间营造安静的生产环境,相比传统制冷设备 80 分贝以上的噪音,可有效减少操作人员的听觉疲劳,提升工作舒适度。经实际测试,低温装配箱的能耗比传统方式降低 30% 以上。

全封闭不锈钢内胆为低温装配箱提供了出色的防护性能,304 不锈钢材质耐腐蚀、抗低温,即使长期处于 - 60℃环境下也不会出现开裂或变形,保障箱内空间密封性。内胆表面经过抛光处理,不易附着灰尘与湿气,清洁时*需用干布擦拭即可,降低日常维护难度。此外,不锈钢内胆的保温性能优异,能减少箱内与外界的热量交换,辅助压缩机维持低温环境,进一步降低设备能耗,符合工业设备节能需求。防结露设计是低温装配箱针对潮湿环境的重要优化,设备在箱门密封条、外壳内壁等位置设置防潮层与加热元件,可有效防止低温环境下空气中的水汽凝结成霜或水滴,避免水滴附着在精密部件表面导致生锈、短路等问题。全封闭不锈钢内胆设计,让低温装配箱具备出色的耐腐蚀与保温性能。速冻设备深冷装配设备

其容积覆盖范围广,从 50L 到 500L,可适配不同产量需求。液氮深冷装配设备尺寸

此外,设备内胆与外壳采用可回收材质制作,报废后可进行资源回收利用,减少工业垃圾产生,助力制造企业打造 “零污染、低排放” 的绿色车间,提升企业环保形象。多重安全防护设计让低温装配箱在工业生产中更可靠,设备配备超温报警、压缩机过载保护、漏电保护等功能,当箱内温度超出设定范围 ±5℃时,会立即触发声光报警并自动切断制冷系统;压缩机运行过载时,会启动保护机制避免设备损坏;漏电保护功能则保障操作人员安全,防止触电事故发生。此外,箱门配备安全锁与压力平衡阀,避免低温环境下箱内负压导致开门困难,同时防止门体意外开启影响温度稳定,***保障生产安全。液氮深冷装配设备尺寸

- 液氮深冷装配设备尺寸 2025-12-23

- 轴套深冷装配箱厂家 2025-12-22

- 钢套深冷装配设备价格 2025-12-21

- 西安低温装配箱报价 2025-12-21

- 定做低温装配箱价格 2025-12-19

- 深冷炉深冷装配箱厂家安装电话 2025-12-16

- 太原深冷装配设备图片 2025-12-15

- 南京深冷装配箱工艺 2025-12-14

- 发动机深冷装配箱定制 2025-12-13

- 齿轮深冷装配设备公司 2025-12-12

- 轴套低温装配箱生产工艺 2025-12-10

- 机轴深冷装配设备生产工艺 2025-12-09